CNCで木製ノブを作る [工具]

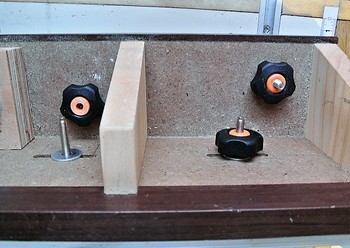

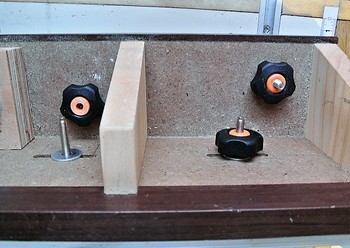

治具や工具などを作る際にはナットやボルトを仕込んだノブスターをよく使う。

ノブスターは手軽なだが、状況によっては必ずしも使いやすいとも限らない。

過去に、バンドソーのアーム固定用にM8ボルトを仕込んだノブスターを使ってみたが、締めずらかったため、オリジナルプランの木製ノブに変えたところ締めがとても楽になり、使いやすくなった。

ただ、メープルにノミで精密に6角穴を空けるのはなかなか根気がいるし、数をこなす気にはならない。

今回、自作クランプのネジを締めるのに3/8インチのナットを仕込んだノブを10個ばかり作ることにし、手持ちのノブスターで足りない分をCNCを使って自作する。

切り出し線の罫引きもレーザーカッターで描くため、ルーター作業用のGコードとレーザーカッターによる罫書き用のGコードを別々に作り、一つの材に対して両方で加工することになる。今回あえて切り出しをルーターでやらないのは、この併用がうまくいくかを試してみたかったのもある。

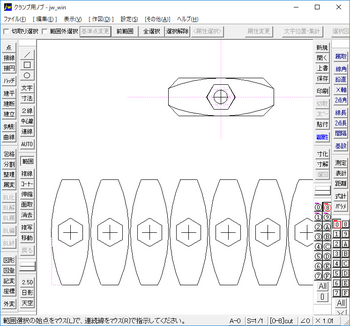

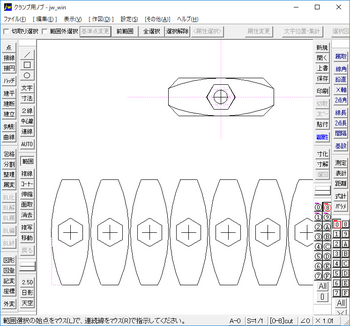

まず、JWCADで基本部分のCADを作成

これを元に、ルーター用、レーザー用のそれぞれの加工線を別レイヤーに描いて、余分な線は消した後、dxf型式でそれぞれ別に保存する。

ここでポイントは、ワークの材は同じ位置に固定するので、双方のGコードの原点位置を同じにする必要があること。このため、CADの段階で加工範囲の矩形部分の左下に原点の座標が分かるようにマークを残しておく(CADの左端ノブの左下にあるピンクのLの頂点)。

ここから先、レーザー用はInkscapeで、ルーター用はInkscapeとJSCUTでそれぞれGコードを作成するが、以後の説明は、ソフトの操作になって自分の文章力では非常に長くなり大変なのではしょらせてもらいます。

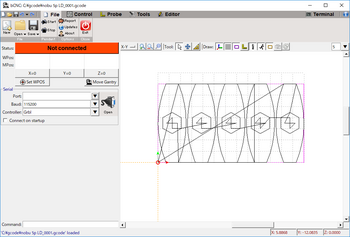

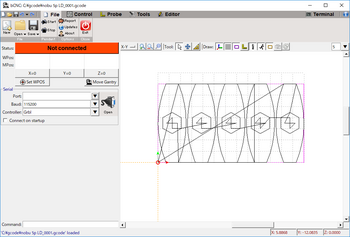

GコードセンダーソフトのbCNCにレーザーのGコードを展開したところ。

赤丸が原点、黒線がレーザーヘッドの軌跡になる。

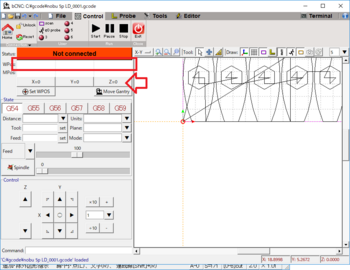

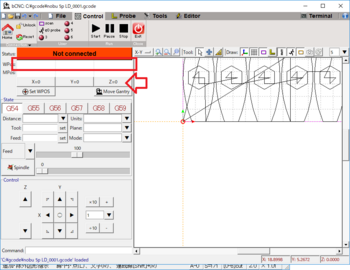

加工する材は、直角定規のLの角に置くので、この角がGコードの原点と同じ位置になるようCNCマシン側を設定する。

X軸、Y軸を微調整して、この角にレーザー光が当たるように合わせる。

この点がCNCマシンの作業原点とするので、bCNC側のX,Yの座標値をゼロにしておく(赤矢印)。

赤い四角枠内に表示される作業座標値もゼロになる。

これで実行。

こんな感じにカット線が引ける。

(つづく)

ノブスターは手軽なだが、状況によっては必ずしも使いやすいとも限らない。

過去に、バンドソーのアーム固定用にM8ボルトを仕込んだノブスターを使ってみたが、締めずらかったため、オリジナルプランの木製ノブに変えたところ締めがとても楽になり、使いやすくなった。

ただ、メープルにノミで精密に6角穴を空けるのはなかなか根気がいるし、数をこなす気にはならない。

今回、自作クランプのネジを締めるのに3/8インチのナットを仕込んだノブを10個ばかり作ることにし、手持ちのノブスターで足りない分をCNCを使って自作する。

切り出し線の罫引きもレーザーカッターで描くため、ルーター作業用のGコードとレーザーカッターによる罫書き用のGコードを別々に作り、一つの材に対して両方で加工することになる。今回あえて切り出しをルーターでやらないのは、この併用がうまくいくかを試してみたかったのもある。

まず、JWCADで基本部分のCADを作成

これを元に、ルーター用、レーザー用のそれぞれの加工線を別レイヤーに描いて、余分な線は消した後、dxf型式でそれぞれ別に保存する。

ここでポイントは、ワークの材は同じ位置に固定するので、双方のGコードの原点位置を同じにする必要があること。このため、CADの段階で加工範囲の矩形部分の左下に原点の座標が分かるようにマークを残しておく(CADの左端ノブの左下にあるピンクのLの頂点)。

ここから先、レーザー用はInkscapeで、ルーター用はInkscapeとJSCUTでそれぞれGコードを作成するが、以後の説明は、ソフトの操作になって自分の文章力では非常に長くなり大変なのではしょらせてもらいます。

GコードセンダーソフトのbCNCにレーザーのGコードを展開したところ。

赤丸が原点、黒線がレーザーヘッドの軌跡になる。

加工する材は、直角定規のLの角に置くので、この角がGコードの原点と同じ位置になるようCNCマシン側を設定する。

X軸、Y軸を微調整して、この角にレーザー光が当たるように合わせる。

この点がCNCマシンの作業原点とするので、bCNC側のX,Yの座標値をゼロにしておく(赤矢印)。

赤い四角枠内に表示される作業座標値もゼロになる。

これで実行。

こんな感じにカット線が引ける。

(つづく)

2017-10-28 21:38

nice!(0)

コメント(0)

コメント 0