ルーターテーブルプレーナー [ルーターテーブル]

<手押しカンナが欲しいのだが、どうも設置スペースが・・・。

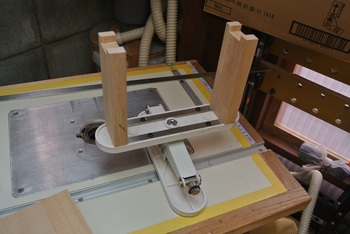

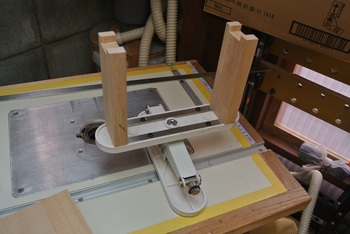

そこで、ルーターテーブルをプレーナー代わりにすべく簡単な治具を作った。

治具と行っても、たまたま道具箱にあった1mmのアルミ板。

カッターでれ目を入れて、木片に挟んで折り曲げただけ。

これを向かって左側のフェンスと可動フェンスの間に挟んで固定。

折り曲げたのは、アルミ板がルーターテーブルの天板面を擦らないよう高さ調整のため。

折り曲げた面が大きすぎるが、ひとまずこれで使ってみた。

左側の可動フェンスは右側に対してアルミ板分1mmだけ高くなる。

ストレートビットの刃先を左側のフェンス面に合わせれば、機構としては手押しカンナと同じ?

削ってみたところ、思った以上にスムースに平滑に削れる。

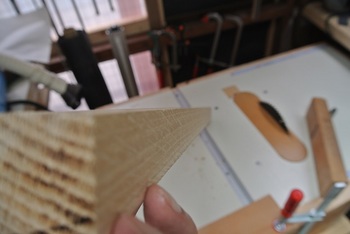

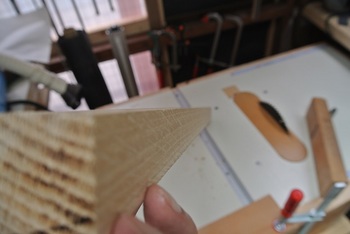

ピント範囲が狭くてよく分かりづらいが左側はルータープレーナー、右側は丸鋸の縦挽き面。十分手押しカンナの代役は務まりそうな感じ

ビットへの押さえつけが均等になるよう力を掛ける必要がある。フェザーボードを使うといいようだ。フェザーの位置が・・・(^_^;

アルミ板はたまたま1mmだったが、違う厚さを何種類か揃えておけば、用途や切削厚の調節が簡単にできる。

ロングビット に替えれば普通の板材の木端面、角材のプレーナーがけであれば不足はない感じ。

に替えれば普通の板材の木端面、角材のプレーナーがけであれば不足はない感じ。

そこで、ルーターテーブルをプレーナー代わりにすべく簡単な治具を作った。

治具と行っても、たまたま道具箱にあった1mmのアルミ板。

カッターでれ目を入れて、木片に挟んで折り曲げただけ。

これを向かって左側のフェンスと可動フェンスの間に挟んで固定。

折り曲げたのは、アルミ板がルーターテーブルの天板面を擦らないよう高さ調整のため。

折り曲げた面が大きすぎるが、ひとまずこれで使ってみた。

左側の可動フェンスは右側に対してアルミ板分1mmだけ高くなる。

ストレートビットの刃先を左側のフェンス面に合わせれば、機構としては手押しカンナと同じ?

削ってみたところ、思った以上にスムースに平滑に削れる。

ピント範囲が狭くてよく分かりづらいが左側はルータープレーナー、右側は丸鋸の縦挽き面。十分手押しカンナの代役は務まりそうな感じ

ビットへの押さえつけが均等になるよう力を掛ける必要がある。フェザーボードを使うといいようだ。フェザーの位置が・・・(^_^;

アルミ板はたまたま1mmだったが、違う厚さを何種類か揃えておけば、用途や切削厚の調節が簡単にできる。

ロングビット

ルーターテーブル製作(8) [ルーターテーブル]

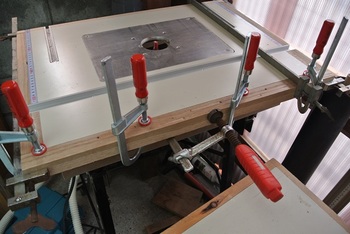

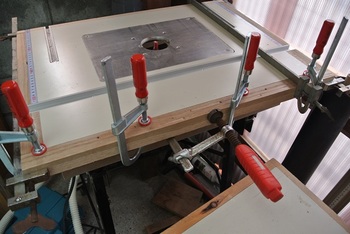

テーブルを仮置き。

以前は、下面からの集塵ダクトは架台背面から出していたが、今回は取り回しの楽なよう、スイッチと同じ側面に付けることにする。

これが格納庫内に引き回す集塵ダクト部分。

先端の透明部品はメーカーの標準アクセサリ。

あとは全て洗濯機の排水パーツ。

本体集塵機を付けたところ。こちらが架台の背面側になる。

仮組して、奥行きのスペースを確認。

集塵パイプと壁面との間には1cm程度の余裕はありそう・・・この位置でテーブルを固定する。

集塵ダクトを外に出す穴開け。構造の境目の穴を開けてしまった・・・・スペーサーで段差解消(^^;。

穴の両側にはいつものフランジタイプのイレクター用部品。穴は貫通していないのでトリマーで穴抜きする。

続いて、ルーター昇降部分。

ビットの高さ調節は、以前はルーター本体を支持材の上に載せて固定し、上開きの扉を上から押さえての調整していたが、今回は、天板を固定してしまうので昇降機能を付ける必要がある。

メカニズムも考えたが製作に時間がかかりそうなので、ひとまず以前購入したふんばりくん (家具の転倒防止金具)を使うことにする。

(家具の転倒防止金具)を使うことにする。

高さ調節のノブは取っ払ってしまったので8mmボルトのヘッドを回す必要がある。

インパクトドライバで回してみたが打撃が入って五月蠅くてかなわない。

音さえ気にしなければこれでもいいのだが・・・

ルーターの昇降部に入っているばねを取っ払らえばかなり負荷はは減るだろうが、それもめんどくさい。

結局、スピードは遅くなるが、レンチで十分な感じ。

しかし、よく考えるとルーターのモーター部分を下から押し上げるのはどうか。

本来力を加える部分ではないので、あまりよろしくないのは確か。

そこでルーターの左右取っ手部分で支持する形にする

ふんばりくん の天板を分解。クッションも取っ払う。

の天板を分解。クッションも取っ払う。

この天板の両端に支持アームを固定し、アームで下からルーターの取っ手を押すことに。

ただ、樹脂の天板ではたわむと思われるため、何かいい補強はないかと探してみると・・・以前丸鋸テーブルの固定用に調達した4mm厚のステンレスバーが何とピッタリ。

ステンレスバーはビスで天板に固定、バーの上に載るように木製の支持アームを固定する。

ルーターの両腕部分で支持できました。

モーターと昇降機の間にはわずかにクリアランスがあります。

この昇降機、がっちりと常時高さを保持できるほどの精度も強度もないが、ルーターを昇降、微調整する分には問題ない。運転時には、高さが決まったところでルーター本体のストッパーを効かせて固定する。

一応完成形ということにしときます。

以前は、下面からの集塵ダクトは架台背面から出していたが、今回は取り回しの楽なよう、スイッチと同じ側面に付けることにする。

これが格納庫内に引き回す集塵ダクト部分。

先端の透明部品はメーカーの標準アクセサリ。

あとは全て洗濯機の排水パーツ。

本体集塵機を付けたところ。こちらが架台の背面側になる。

仮組して、奥行きのスペースを確認。

集塵パイプと壁面との間には1cm程度の余裕はありそう・・・この位置でテーブルを固定する。

集塵ダクトを外に出す穴開け。構造の境目の穴を開けてしまった・・・・スペーサーで段差解消(^^;。

穴の両側にはいつものフランジタイプのイレクター用部品。穴は貫通していないのでトリマーで穴抜きする。

続いて、ルーター昇降部分。

ビットの高さ調節は、以前はルーター本体を支持材の上に載せて固定し、上開きの扉を上から押さえての調整していたが、今回は、天板を固定してしまうので昇降機能を付ける必要がある。

メカニズムも考えたが製作に時間がかかりそうなので、ひとまず以前購入したふんばりくん

高さ調節のノブは取っ払ってしまったので8mmボルトのヘッドを回す必要がある。

インパクトドライバで回してみたが打撃が入って五月蠅くてかなわない。

音さえ気にしなければこれでもいいのだが・・・

ルーターの昇降部に入っているばねを取っ払らえばかなり負荷はは減るだろうが、それもめんどくさい。

結局、スピードは遅くなるが、レンチで十分な感じ。

しかし、よく考えるとルーターのモーター部分を下から押し上げるのはどうか。

本来力を加える部分ではないので、あまりよろしくないのは確か。

そこでルーターの左右取っ手部分で支持する形にする

ふんばりくん

この天板の両端に支持アームを固定し、アームで下からルーターの取っ手を押すことに。

ただ、樹脂の天板ではたわむと思われるため、何かいい補強はないかと探してみると・・・以前丸鋸テーブルの固定用に調達した4mm厚のステンレスバーが何とピッタリ。

ステンレスバーはビスで天板に固定、バーの上に載るように木製の支持アームを固定する。

ルーターの両腕部分で支持できました。

モーターと昇降機の間にはわずかにクリアランスがあります。

この昇降機、がっちりと常時高さを保持できるほどの精度も強度もないが、ルーターを昇降、微調整する分には問題ない。運転時には、高さが決まったところでルーター本体のストッパーを効かせて固定する。

一応完成形ということにしときます。

ルーターテーブル製作(7) [ルーターテーブル]

ルーター格納ボックスへのアクセスのため横開き扉をつける。

内側には、遮音用の板材を張り付け、厚さは27~42mmに。さらにこの上から遮音シートを張る予定。

今まで電源のオンオフは、梁に吊り下げたコンセントのスイッチでやっていた。

ただ、これだとルーター本体のスイッチと異なり、電源を切った際のブレーキが効かない。今回、専用架台となったことで、架台側面にブレーキ対応の電源スイッチを設けることに。

スイッチ回路については「スローライフ木工」さんの回路図を参考にしました。

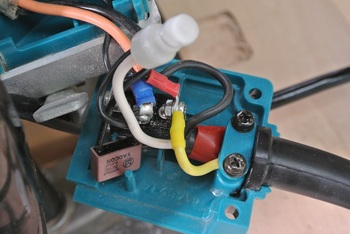

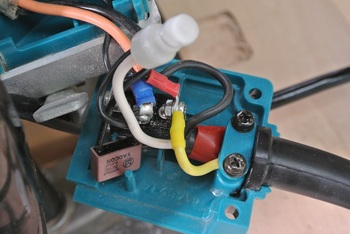

実は、このルータ、中古で入手した際に本体のトグルスイッチが壊れていて、

オリジナルと同規格(15A、100Vの三路タイプ)のスイッチに交換した経緯があり、スイッチの要領は得ている。

要は、本体スイッチの3つの端子に繋がっているケーブルを外部に引き出して、同じ規格の外部スイッチに繋ぐだけ。いわば、スイッチのクローンをもう一つ作る。

ただし、3つの端子のうち外部に引っ張り出すのはブレーキ回路のケーブルのみ。外部スイッチに繋ぐ残る2端子のうち、片方にはルーター本体からの電源コードの電極の一方と、もう一方の端子にはAC電源の片方の電極を繋ぐ。

それぞれもう片方の電極どうしは常時接続。

ブレーキケーブル引き出しのため、電源コード付け根のゴムカバーの中を1.25mm2の単芯ケーブル(黄色ケーブル)を通すことにするが、これがきつ過ぎてもっと細いのにすればよかったと後悔。ゴムカバーの中にシリコンを吹き込んでカバーの方を少しずつずらしながら何とか通す。

このケーブルに丸形端子を圧着し、本体スイッチのブレーキ回路の端子に重ねてボルト止め。

コンデンサーが繋がっている(コンデンサーの位置は機材によって違う場合あり)ため、ごちゃごちゃしてますが、配線自体はシンプルです。

本体側の電源ケーブルは、収納ボックスの中に設けたコンセントに繋ぐことに。

外側にコンセントからの2芯ケーブルとブレーキ端子のケーブルを一緒に引き出す。

これを家庭用電源の汎用スイッチに繋ぐ。

テスターで三路スイッチ の回路を確認しながら間違えないように・・・・

の回路を確認しながら間違えないように・・・・

これがスイッチ全体。AC電源側はケーブルの直付けでもいいのだが、丸鋸テーブルでも使うことを想定して、抜き差しできるコンセントを電源取り入れ口とする。受電のためのコンセントって、多分反則ですね。

黄色のマスキングテープは、隙間を塞ぐためによくやる方法です。(笑)

どうやら、規格違いのケースだったようで厚みやはめ込みの形が微妙に違いました(^^;)

スイッチを入れるとちゃんと起動、ブレーキも効きました。(つづく)

内側には、遮音用の板材を張り付け、厚さは27~42mmに。さらにこの上から遮音シートを張る予定。

今まで電源のオンオフは、梁に吊り下げたコンセントのスイッチでやっていた。

ただ、これだとルーター本体のスイッチと異なり、電源を切った際のブレーキが効かない。今回、専用架台となったことで、架台側面にブレーキ対応の電源スイッチを設けることに。

スイッチ回路については「スローライフ木工」さんの回路図を参考にしました。

実は、このルータ、中古で入手した際に本体のトグルスイッチが壊れていて、

オリジナルと同規格(15A、100Vの三路タイプ)のスイッチに交換した経緯があり、スイッチの要領は得ている。

要は、本体スイッチの3つの端子に繋がっているケーブルを外部に引き出して、同じ規格の外部スイッチに繋ぐだけ。いわば、スイッチのクローンをもう一つ作る。

ただし、3つの端子のうち外部に引っ張り出すのはブレーキ回路のケーブルのみ。外部スイッチに繋ぐ残る2端子のうち、片方にはルーター本体からの電源コードの電極の一方と、もう一方の端子にはAC電源の片方の電極を繋ぐ。

それぞれもう片方の電極どうしは常時接続。

ブレーキケーブル引き出しのため、電源コード付け根のゴムカバーの中を1.25mm2の単芯ケーブル(黄色ケーブル)を通すことにするが、これがきつ過ぎてもっと細いのにすればよかったと後悔。ゴムカバーの中にシリコンを吹き込んでカバーの方を少しずつずらしながら何とか通す。

このケーブルに丸形端子を圧着し、本体スイッチのブレーキ回路の端子に重ねてボルト止め。

コンデンサーが繋がっている(コンデンサーの位置は機材によって違う場合あり)ため、ごちゃごちゃしてますが、配線自体はシンプルです。

本体側の電源ケーブルは、収納ボックスの中に設けたコンセントに繋ぐことに。

外側にコンセントからの2芯ケーブルとブレーキ端子のケーブルを一緒に引き出す。

これを家庭用電源の汎用スイッチに繋ぐ。

テスターで三路スイッチ

これがスイッチ全体。AC電源側はケーブルの直付けでもいいのだが、丸鋸テーブルでも使うことを想定して、抜き差しできるコンセントを電源取り入れ口とする。受電のためのコンセントって、多分反則ですね。

黄色のマスキングテープは、隙間を塞ぐためによくやる方法です。(笑)

どうやら、規格違いのケースだったようで厚みやはめ込みの形が微妙に違いました(^^;)

スイッチを入れるとちゃんと起動、ブレーキも効きました。(つづく)

ルーターテーブル製作(6) [ルーターテーブル]

これまでルーターテーブルの架台は丸鋸テーブルと共用してきた。

ルーターテーブルを使いたいときには、架台上の丸鋸テーブルと置き換えるのだが、

さすがに、重いし、めんどくさくい。

必然的に、稼働率は落ちてしまう。

また、共用といっても、普段は、こんな具合に置いているので、

結局、専用架台を置いているのと同じようなスペースを取ってしまう。

で、これ。椅子ではありません(笑)

ツーバイ材による架台の骨格。すべて、廃材、端材。

上半分をルーター収納部。教訓により、前よりかなり大きめです。

下半分のうち、後ろ側の一部に横向きの貫通スペースを設けフェンス収納に、その前面に奥行きの小さな抽斗。一番下は、前開き収納。

抽斗の側板のスライド用の溝引きは丸鋸テーブルで。両側のクランプで止めたストッパーの間で、材を少しずつ動かしながら溝挽きすると、同じものが楽々作れる。

追い入れ継ぎ欠き、底板を入れる溝も全て丸鋸で製作。

一部寸法を間違えたところがある(^^;)が、思ったより簡単にできた。

外側にコンパネを張って、重くなりすぎないうちに、ひとまずニス塗り。

(つづく)

ルーターテーブルを使いたいときには、架台上の丸鋸テーブルと置き換えるのだが、

さすがに、重いし、めんどくさくい。

必然的に、稼働率は落ちてしまう。

また、共用といっても、普段は、こんな具合に置いているので、

結局、専用架台を置いているのと同じようなスペースを取ってしまう。

で、これ。椅子ではありません(笑)

ツーバイ材による架台の骨格。すべて、廃材、端材。

上半分をルーター収納部。教訓により、前よりかなり大きめです。

下半分のうち、後ろ側の一部に横向きの貫通スペースを設けフェンス収納に、その前面に奥行きの小さな抽斗。一番下は、前開き収納。

抽斗の側板のスライド用の溝引きは丸鋸テーブルで。両側のクランプで止めたストッパーの間で、材を少しずつ動かしながら溝挽きすると、同じものが楽々作れる。

追い入れ継ぎ欠き、底板を入れる溝も全て丸鋸で製作。

一部寸法を間違えたところがある(^^;)が、思ったより簡単にできた。

外側にコンパネを張って、重くなりすぎないうちに、ひとまずニス塗り。

(つづく)

ルーターテーブルの製作(5) [ルーターテーブル]

ルーターテーブルに最後に手を加えてどれくらい経つか?

やり残しにようやく手を付けた。

一つが、むき出しになっていたテーブル前面の木端面への保護材張り。

以前、堅木から部材を切り出していたのだが、

丸鋸の修正挽きでは、どうしてもわずかなゆがみや凹凸がとれなかった。

今回、鉋で修正してみると、思ったより簡単に平面、直線を出すことができる。

恐るべし、和鉋。伝統の和道具は侮れません。

接続は、ビスケットとボンドのみ。

先頃入手のビスケットジョインターで溝掘りっと・・・

これは楽々といい気になって掘っていると、・・・なんかおかしい?

なんと堅木の違う面を削っていた!・・・自分にはよくあること(^_^;。

仕方なく、ビスケットを埋め込んで、はみ出た部分は切り取り再度の鉋がけ。

残った隙間はパテで塞ぐことにする。

ビスケットジョインターは手軽だが、精度を出すためには

それなりにテクニックが必要なようだ。今回、安易に使用したせいで穴位置に微妙なズレ生じ、クランプで強引に高さ調節する。

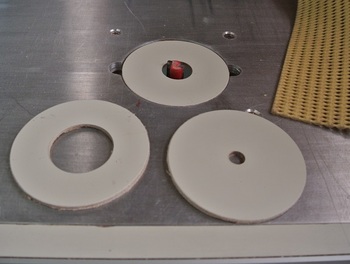

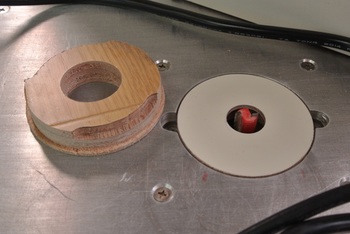

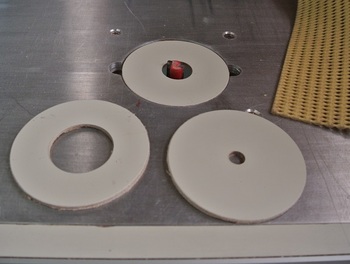

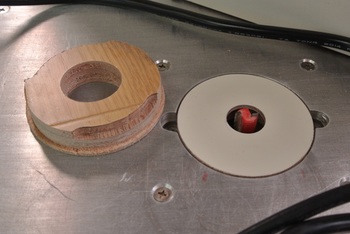

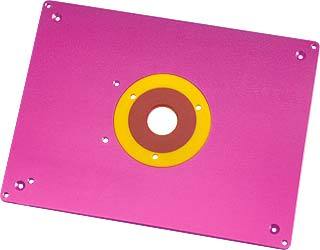

もう一つが、 インサートプレートの穴を塞ぐためのリングプレート。

天版に使った3mm弱のポリエステル合板の端材から直径72mm弱の円盤を数枚切り出し、これを深さ3mm、幅2mmのインサートプレートの切り欠き段差に落とし込む。

裏側にはもう少し小さい円盤を12mm合板から切り出したものを貼り付ける。

左側は裏面から見たところ。

ルーターベースの内側にある突起を避けるため、断面を少し削ってます。

浮き上がり防止の対策が必要かもしれないが、回してみてたところ、このままで特に問題もないようなので様子見するか・・。

やり残しにようやく手を付けた。

一つが、むき出しになっていたテーブル前面の木端面への保護材張り。

以前、堅木から部材を切り出していたのだが、

丸鋸の修正挽きでは、どうしてもわずかなゆがみや凹凸がとれなかった。

今回、鉋で修正してみると、思ったより簡単に平面、直線を出すことができる。

恐るべし、和鉋。伝統の和道具は侮れません。

接続は、ビスケットとボンドのみ。

先頃入手のビスケットジョインターで溝掘りっと・・・

これは楽々といい気になって掘っていると、・・・なんかおかしい?

なんと堅木の違う面を削っていた!・・・自分にはよくあること(^_^;。

仕方なく、ビスケットを埋め込んで、はみ出た部分は切り取り再度の鉋がけ。

残った隙間はパテで塞ぐことにする。

ビスケットジョインターは手軽だが、精度を出すためには

それなりにテクニックが必要なようだ。今回、安易に使用したせいで穴位置に微妙なズレ生じ、クランプで強引に高さ調節する。

もう一つが、 インサートプレートの穴を塞ぐためのリングプレート。

天版に使った3mm弱のポリエステル合板の端材から直径72mm弱の円盤を数枚切り出し、これを深さ3mm、幅2mmのインサートプレートの切り欠き段差に落とし込む。

裏側にはもう少し小さい円盤を12mm合板から切り出したものを貼り付ける。

左側は裏面から見たところ。

ルーターベースの内側にある突起を避けるため、断面を少し削ってます。

浮き上がり防止の対策が必要かもしれないが、回してみてたところ、このままで特に問題もないようなので様子見するか・・。

ルーターテーブルの製作(4) [ルーターテーブル]

テーブルとスペーサーをL金具で接続。

台座ともヒンジで接続。

ヒンジ部分の拡大

台座側のヒンジ部はマルノコテーブルと共用

マルノコテーブルだけの時はボルトに蝶ナットで留めていたが、

ルーターテーブルと取っ替えするようになるとナットは面倒なので、ここでは8mmのピンを差し込んでいる。取り外しはこっちの方が明らかに楽。

実はこのスペーサー、サイズ的にはぎりぎりセーフだったことが判明。

いざ、ビットを付けて試運転しようとしたところ

コレットナット用のスパナ(ルーターから垂直に伸びている黒いやつ)がかろうじて回せるくらいのクリアランスしかない。

いきあたりばったりで作っていて、そこまで頭になかった。

マルノコテーブルとルーターテーブルの台座共用はスペースの都合からやむなくやっているのだが、欲張って両方使えるようにというところから色々な問題や制約が生じている。

事情さえ許せば別々につくりたいところなのだが・・・取り替えは重労働だし。

続いてフェンスの製作。

フェンスと底板は建築廃材のMDF。かなり強靱なシートが貼ってあって滑りが良い。

ここで製作順序の間違い。先に穴開け、集塵ポート部の切削などを全て済ますべきところ、底板にフェンスを支えるリブを付けてしまった。

フェンスと底板を垂直接ぎは、ビスケットを使うことにする。

専用カッターなどは持ってないので、溝きりビットを使う。

以前、トリマーの手持ちでやったときは危なっかしく、余計な部分をあちこち削りまくったのだが、ルーターテーブルだと全くもって安定した切削ができる。縦位置の精度も考えなくて良い。

横位置は、目測で相当いい加減だけど、これがビスケットの最大のメリット。お気楽素人でも受け入れる懐の広さ、いや、施工性のすばらしさ。

ビットの直径が50mm近くあってルーター本体の集塵ポートでは機能しないので、キリコが飛びまくる。フェンス側の集塵が必要になる。

フェンスの集塵ポートの台座パーツ(切断前)を裏側から写した。

フェンス底板の上にこれを乗せるが、底板側にも同じU字形に切り欠きを掘ってある。

これの表側に先日穴開けしたジョイントをネジ留めしてポートにする。

ルーターテーブルとの固定は

オフコーポレーションで購入したTボルトの予定だったが、長さが足りず、急遽1/4インチの通常ボルトを使用した。少し引っかかりが気になる部分があるが、実使用上は問題ないようだ。

Tボルトが1/4なので同じインチにしたが、普通のボルトが使えるなら6mmボルトにしとけば良かった。

白い可動部のフェンスは6mmの皿ボルトで固定。

後ろのフェンスにボルトを通す長さ4cm程度の溝を掘ってあり、白いフェンスは4cm程度左右に動かすことができる。

台座ともヒンジで接続。

ヒンジ部分の拡大

台座側のヒンジ部はマルノコテーブルと共用

マルノコテーブルだけの時はボルトに蝶ナットで留めていたが、

ルーターテーブルと取っ替えするようになるとナットは面倒なので、ここでは8mmのピンを差し込んでいる。取り外しはこっちの方が明らかに楽。

実はこのスペーサー、サイズ的にはぎりぎりセーフだったことが判明。

いざ、ビットを付けて試運転しようとしたところ

コレットナット用のスパナ(ルーターから垂直に伸びている黒いやつ)がかろうじて回せるくらいのクリアランスしかない。

いきあたりばったりで作っていて、そこまで頭になかった。

マルノコテーブルとルーターテーブルの台座共用はスペースの都合からやむなくやっているのだが、欲張って両方使えるようにというところから色々な問題や制約が生じている。

事情さえ許せば別々につくりたいところなのだが・・・取り替えは重労働だし。

続いてフェンスの製作。

フェンスと底板は建築廃材のMDF。かなり強靱なシートが貼ってあって滑りが良い。

ここで製作順序の間違い。先に穴開け、集塵ポート部の切削などを全て済ますべきところ、底板にフェンスを支えるリブを付けてしまった。

フェンスと底板を垂直接ぎは、ビスケットを使うことにする。

専用カッターなどは持ってないので、溝きりビットを使う。

以前、トリマーの手持ちでやったときは危なっかしく、余計な部分をあちこち削りまくったのだが、ルーターテーブルだと全くもって安定した切削ができる。縦位置の精度も考えなくて良い。

横位置は、目測で相当いい加減だけど、これがビスケットの最大のメリット。お気楽素人でも受け入れる懐の広さ、いや、施工性のすばらしさ。

ビットの直径が50mm近くあってルーター本体の集塵ポートでは機能しないので、キリコが飛びまくる。フェンス側の集塵が必要になる。

フェンスの集塵ポートの台座パーツ(切断前)を裏側から写した。

フェンス底板の上にこれを乗せるが、底板側にも同じU字形に切り欠きを掘ってある。

これの表側に先日穴開けしたジョイントをネジ留めしてポートにする。

ルーターテーブルとの固定は

オフコーポレーションで購入したTボルトの予定だったが、長さが足りず、急遽1/4インチの通常ボルトを使用した。少し引っかかりが気になる部分があるが、実使用上は問題ないようだ。

Tボルトが1/4なので同じインチにしたが、普通のボルトが使えるなら6mmボルトにしとけば良かった。

白い可動部のフェンスは6mmの皿ボルトで固定。

後ろのフェンスにボルトを通す長さ4cm程度の溝を掘ってあり、白いフェンスは4cm程度左右に動かすことができる。

ルーターテーブルの製作(3) [ルーターテーブル]

結局、アルミのインサートプレートは四隅を5mmの皿ボルトで固定した。天板の裏側には鬼目ナットを打ち付け。

続いて、ルーターテーブル下面からの集塵処理。

作業台台座とルーターテーブル天板との間に、四角い枠状、高さ7.5cmのスペーサーを挟み、その背面に開けた穴から集塵パイプを外に出すことにする。写真はほぼ最終形の状態。この上にテーブルを固定し、スペーサーごと天板持ち上げ、ルーター本体にアクセスできるようにする予定です。

手持ちのイレクターのプラスチックジョイント(フランジ付き)の外径が32mmでサイクロン集塵器に繋ぐホースの径にほぼ合うので、これをルーターテーブル側の排出口にする。ただ、ジョイントの底の穴開けが必要だ。なお、集塵ホース類は主に洗濯機の排水ホースや関連パーツを使ってます(^^;)

CADの作図を合板に貼り付け、これを罫書きにトリマー用テンプレートを作る。

テンプレートはトリマーが接する面から2mm程度しか使わないため、あえて底まで穴を開けず、合板ごとプラに穴開けした。

下の写真は、既に一つ目のジョイントの穴を開けた後、フェンスの集塵ポート用にもう一つのジョイントに穴開けするところ。見た目合板がささくれだって汚いが、穴開けは特に問題なかった。

フォスナービットで開けた穴をならいに4mmのエンドミルを使用。

トリマーのダブテールガイドの外径が10mmなので、切削できる穴はテンプレートの直径35mmより6mm小さい29mmになる。プラスチックジョイントの内径は28mmなので、内側にほぼ同心円状に段差ができている。

続いて、ルーター側の集塵ポートの口を、排出口に接続する方法を考える。

L字に折り曲げ遮音ボックス内で集塵ホースを引き回そうかと考えたが、ルーターを着脱するのにあまり芳しくないし、穴の開け場所も難しい。

結局、そのまま真っ直ぐ背面から出すことにするが、最初、こういう具合に接続口を固定したものの、これもルーターを着脱する際のホースの抜き差しに難がある。

そこで考えたのは、まずルーターをテーブルに固定後、スペーサー壁面に開けた大きめの穴から接続ホース(これも洗濯排水用パーツ)を集塵ポートの口に差し込む。

さらにその接続ホースの上にサイクロン集塵器のホースを繋ぐジョイントを被せて蓋をする。ジョイントはマジックテープでスペーサー背面に固定しているだけなので簡単に取り外しができる。

接続ホースはジョインの内部にはまるようになっており、空気が漏れる恐れはない。

かなり行き当たりばったりで、手戻りがあったが、テーブル下面からの集塵部はほぼ完成した。

続いて、ルーターテーブル下面からの集塵処理。

作業台台座とルーターテーブル天板との間に、四角い枠状、高さ7.5cmのスペーサーを挟み、その背面に開けた穴から集塵パイプを外に出すことにする。写真はほぼ最終形の状態。この上にテーブルを固定し、スペーサーごと天板持ち上げ、ルーター本体にアクセスできるようにする予定です。

手持ちのイレクターのプラスチックジョイント(フランジ付き)の外径が32mmでサイクロン集塵器に繋ぐホースの径にほぼ合うので、これをルーターテーブル側の排出口にする。ただ、ジョイントの底の穴開けが必要だ。なお、集塵ホース類は主に洗濯機の排水ホースや関連パーツを使ってます(^^;)

CADの作図を合板に貼り付け、これを罫書きにトリマー用テンプレートを作る。

テンプレートはトリマーが接する面から2mm程度しか使わないため、あえて底まで穴を開けず、合板ごとプラに穴開けした。

下の写真は、既に一つ目のジョイントの穴を開けた後、フェンスの集塵ポート用にもう一つのジョイントに穴開けするところ。見た目合板がささくれだって汚いが、穴開けは特に問題なかった。

フォスナービットで開けた穴をならいに4mmのエンドミルを使用。

トリマーのダブテールガイドの外径が10mmなので、切削できる穴はテンプレートの直径35mmより6mm小さい29mmになる。プラスチックジョイントの内径は28mmなので、内側にほぼ同心円状に段差ができている。

続いて、ルーター側の集塵ポートの口を、排出口に接続する方法を考える。

L字に折り曲げ遮音ボックス内で集塵ホースを引き回そうかと考えたが、ルーターを着脱するのにあまり芳しくないし、穴の開け場所も難しい。

結局、そのまま真っ直ぐ背面から出すことにするが、最初、こういう具合に接続口を固定したものの、これもルーターを着脱する際のホースの抜き差しに難がある。

そこで考えたのは、まずルーターをテーブルに固定後、スペーサー壁面に開けた大きめの穴から接続ホース(これも洗濯排水用パーツ)を集塵ポートの口に差し込む。

さらにその接続ホースの上にサイクロン集塵器のホースを繋ぐジョイントを被せて蓋をする。ジョイントはマジックテープでスペーサー背面に固定しているだけなので簡単に取り外しができる。

接続ホースはジョインの内部にはまるようになっており、空気が漏れる恐れはない。

かなり行き当たりばったりで、手戻りがあったが、テーブル下面からの集塵部はほぼ完成した。

ルーターテーブルの製作(2) [ルーターテーブル]

メジャーやスロットもはめ込んで見た目本体は完成したような雰囲気だが、作業台から丸鋸テーブルを取り外して、ルーターテーブルを置いただけの状態だ。

ベアリング付きのビットならこのままでも使用できないことはない。

ただ、本格的に使用するのには、ルーターの足のバネを取り除くかインサートプレートを天板に固定しなければ、調整時にプレートが浮き上がってまことに使いづらい。あと、集塵ユニット付きのフェンスの作製も必須だろう。

本体側の集塵器は問題なくはめ込めたが、これに集塵ホースを繋ぐ方法を考える必要がある。

遮音ボックスに穴を開けるか、作業台とルーターテーブルの間にスペーサーをかませてそのスペーサー部分に集塵ホースを通すか、しばらく検討することとする。

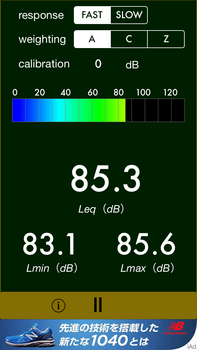

先日丸鋸でやったのと同じ方法で騒音測定してみた。

ルーターは丸鋸の高周波音と違い聞き苦しくはないが、ゴー!という相当な爆音をたてる。

iPhoneの計測ソフトで音源からほぼ1m程度の位置で計測。

この状態で測定すると98~99dBと思ったほど高くない。

丸鋸と同レベル。

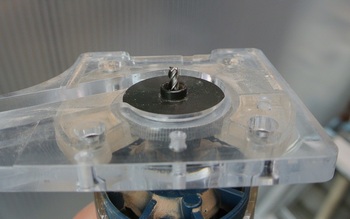

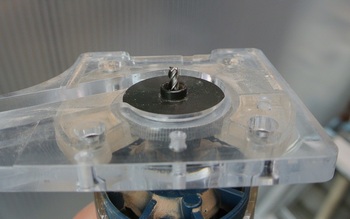

遮音ボックス内箱に入れてスイッチオン

84~85dB

概ね-14dB

一聴して丸鋸の場合より遮音ボックスの効果が高いのが分かる。

ゴーという爆音だったのがザーという感じで急におとなしくなり、・・・近くでも耳障りではない。

ビットを着けて、切削位置までルーターを上げてくると、

騒音レベルは87~88dBまで上がる。

アルミ板に、鉛シートを貼り着けると効果的かもしれない。

追々取り組んでみたい。

ベアリング付きのビットならこのままでも使用できないことはない。

ただ、本格的に使用するのには、ルーターの足のバネを取り除くかインサートプレートを天板に固定しなければ、調整時にプレートが浮き上がってまことに使いづらい。あと、集塵ユニット付きのフェンスの作製も必須だろう。

本体側の集塵器は問題なくはめ込めたが、これに集塵ホースを繋ぐ方法を考える必要がある。

遮音ボックスに穴を開けるか、作業台とルーターテーブルの間にスペーサーをかませてそのスペーサー部分に集塵ホースを通すか、しばらく検討することとする。

先日丸鋸でやったのと同じ方法で騒音測定してみた。

ルーターは丸鋸の高周波音と違い聞き苦しくはないが、ゴー!という相当な爆音をたてる。

iPhoneの計測ソフトで音源からほぼ1m程度の位置で計測。

この状態で測定すると98~99dBと思ったほど高くない。

丸鋸と同レベル。

遮音ボックス内箱に入れてスイッチオン

84~85dB

概ね-14dB

一聴して丸鋸の場合より遮音ボックスの効果が高いのが分かる。

ゴーという爆音だったのがザーという感じで急におとなしくなり、・・・近くでも耳障りではない。

ビットを着けて、切削位置までルーターを上げてくると、

騒音レベルは87~88dBまで上がる。

アルミ板に、鉛シートを貼り着けると効果的かもしれない。

追々取り組んでみたい。

ルーターテーブルの製作(1) [ルーターテーブル]

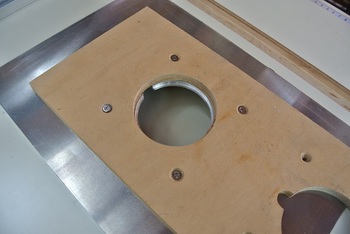

テーブルにルーターを落とし込む穴を開けたところ。

ルーターは金属プレートにネジで固定し、プレートをテーブル上に彫込んだ窪みに落とし込む。

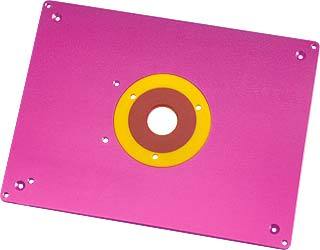

こういう市販プレートを買おうかとも思ったが、

ちょうどいい大きさのアルミをオクで見つけたこともあり、自作することに。

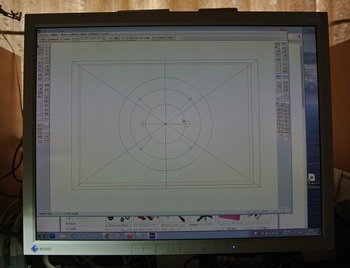

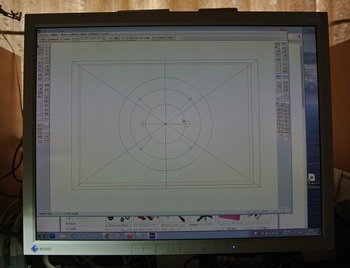

まず、フリーソフトのJW CADで作図

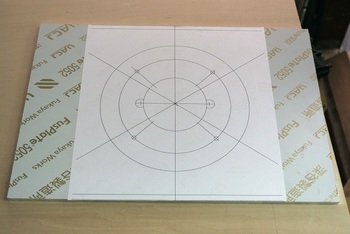

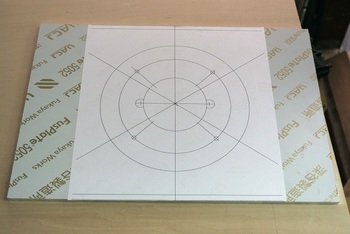

等倍でプリントした紙をスプレー糊で材料に貼り付け、センターポンチで穴の位置決めをする。

この方法は、先日TV台兼整理棚を作った際に、板木口を曲線切りするのに初めてやってみた。とにかく罫書きが楽で早くできる。

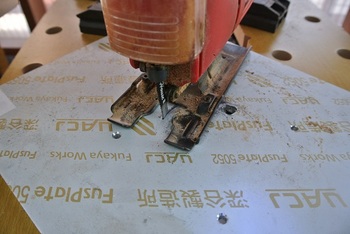

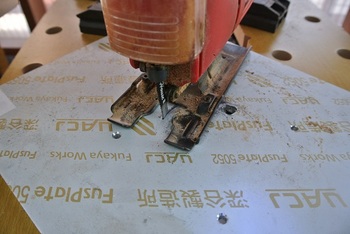

プレート作製の最大の難関はセンターの穴開け。厚さ6mmのアルミに直径7cm弱の穴を開けるのだが、手持ちで使えそうな道具はボール板とジグソーぐらいしかない。結局10mm穴を一つ開け、そこからジグソーで切った。途中でブレードが折れたりで優に20分はかかる。

仕上げの切削で、今回初めてトリマーを使ってみた。

そのために入手したのは6mmのエンドミルとトリマー用ダブテールガイド

金属加工にトリマーが使えるのか半信半疑だったが、

ゆっくり少しずつ削れば、全く問題ないことがわかった。

楽だし、美しさ、正確さもヤスリの比ではない。

この方法は、色々と使えそうだ。

ダブテールガイドを沿わせるテンプレートは、1枚のベニアに2種を並べて作った。

最初の罫書きと同じく、CAD作図を貼り付けて位置決めする。

材料とテンプレートの固定は、すでに材料に開けてあるルーター固定用のネジ穴を使うため、テンプレートにも同位置に穴を開ける。こいう時にCADの作図があると本当に楽だ。

まず、ジグソーで開けた穴の仕上げ整形。

その後、もう一つのテンプレで半径で2mm拡げ、深さ3mmの落とし込み切り欠き切を掘る。

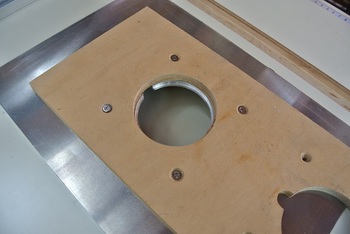

プレートを天板にはめたところ。

アルミは傷や腐食のおそれがあるのでできればアルマイト処理をしたいところだが、かなりなコストになりそうなので諦める。

400番のペーパーで小傷を消し、シリコンを吹きかける。

実は、この間、色々失敗やトラブルがありました。

落とし込み穴の深さは6mmとしたはずが、プレートを落とすとプレートの方が少し高い。

切削のムラなんだが、どこが高いのかが分からない。色つけをしてペーパーを掛けてみたり、再度ルータで削ってみたり時間を取られる。そのために、せっかくぴったりと合わせていた天板とアルミ板の隙間が各所で拡がってしまった。

また、強度や防音の点で、できればルーター落とし込み穴はなるべく小さくしたいところだが、ご覧のとおりせっかくルーターの形に合わせて空けた切り欠きが無くなったしまった。

ルーターは金属プレートにネジで固定し、プレートをテーブル上に彫込んだ窪みに落とし込む。

こういう市販プレートを買おうかとも思ったが、

ちょうどいい大きさのアルミをオクで見つけたこともあり、自作することに。

まず、フリーソフトのJW CADで作図

等倍でプリントした紙をスプレー糊で材料に貼り付け、センターポンチで穴の位置決めをする。

この方法は、先日TV台兼整理棚を作った際に、板木口を曲線切りするのに初めてやってみた。とにかく罫書きが楽で早くできる。

プレート作製の最大の難関はセンターの穴開け。厚さ6mmのアルミに直径7cm弱の穴を開けるのだが、手持ちで使えそうな道具はボール板とジグソーぐらいしかない。結局10mm穴を一つ開け、そこからジグソーで切った。途中でブレードが折れたりで優に20分はかかる。

仕上げの切削で、今回初めてトリマーを使ってみた。

そのために入手したのは6mmのエンドミルとトリマー用ダブテールガイド

金属加工にトリマーが使えるのか半信半疑だったが、

ゆっくり少しずつ削れば、全く問題ないことがわかった。

楽だし、美しさ、正確さもヤスリの比ではない。

この方法は、色々と使えそうだ。

ダブテールガイドを沿わせるテンプレートは、1枚のベニアに2種を並べて作った。

最初の罫書きと同じく、CAD作図を貼り付けて位置決めする。

材料とテンプレートの固定は、すでに材料に開けてあるルーター固定用のネジ穴を使うため、テンプレートにも同位置に穴を開ける。こいう時にCADの作図があると本当に楽だ。

まず、ジグソーで開けた穴の仕上げ整形。

その後、もう一つのテンプレで半径で2mm拡げ、深さ3mmの落とし込み切り欠き切を掘る。

プレートを天板にはめたところ。

アルミは傷や腐食のおそれがあるのでできればアルマイト処理をしたいところだが、かなりなコストになりそうなので諦める。

400番のペーパーで小傷を消し、シリコンを吹きかける。

実は、この間、色々失敗やトラブルがありました。

落とし込み穴の深さは6mmとしたはずが、プレートを落とすとプレートの方が少し高い。

切削のムラなんだが、どこが高いのかが分からない。色つけをしてペーパーを掛けてみたり、再度ルータで削ってみたり時間を取られる。そのために、せっかくぴったりと合わせていた天板とアルミ板の隙間が各所で拡がってしまった。

また、強度や防音の点で、できればルーター落とし込み穴はなるべく小さくしたいところだが、ご覧のとおりせっかくルーターの形に合わせて空けた切り欠きが無くなったしまった。