“むっふぃー”を彫る [CNC]

ただのウサギのつもりだったけど、

リクエストに応じたところ最終的に、とあるウサギさんに似すぎた。

というかそのもの(笑)。

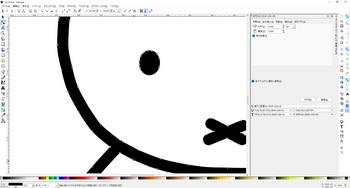

元画像は、Pinterestにあったもので、ドットが荒すぎて使えない。

そこで、Inkscapeにインポートして、線描画で形をなぞってベクターの画を作る。

マウスで引いたアバウトな線を一つ一つ修正していく根気の要る作業。

これをどうやって木質面に表現するか大分悩んだ。

結局、線だけを4mm程度の深さで彫り込むことにする。

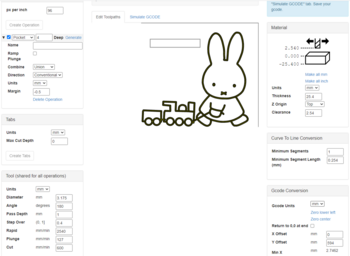

Inkscapeで作ったSVGファイルをJSCUTに取り込んでGコードを作る。

絵の線がエンドミルの直径1/8(3.2mm)より細い部分にはそのままでは刃が入らないので、オーバーカットして全ての線に刃が入るようにする

顔、手、足だけは白で薄く着色。

最初は、線以外を別の材から切り出し、各パーツを基材に貼付けて浮き彫りにしようかと考えたが・・・これはこれで、主張しずぎずシンプルでよかったかな。

これがどうなったかは、次回・・

CNCでレタリング [CNC]

CNCで文字を彫る。

3年ほど前に一度やったことがあるが、はて、どうやったか?と記憶を呼び起こしながらやってみる。

方法はいつものCNCの手順と大きな違いはない。

InkscapeでSVGファイルを作り、これをJscutでGコードにするというお手軽手順。

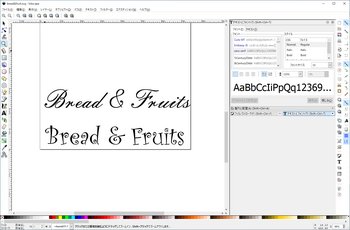

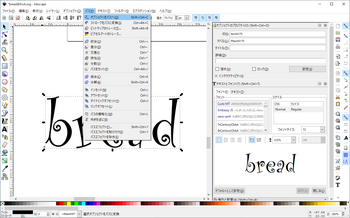

まず、Inkscapeで文字を入力し、実寸サイズに合わせて拡大する。

この状態では、文字はオブジェクトなので、パス変換しSVG形式で保存。

Gコード加工前のCADデータは、これだけで完成。

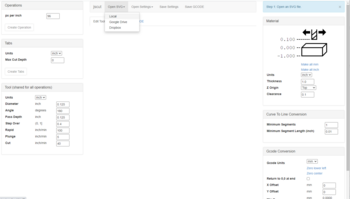

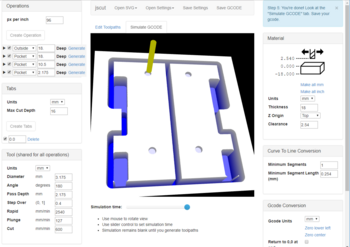

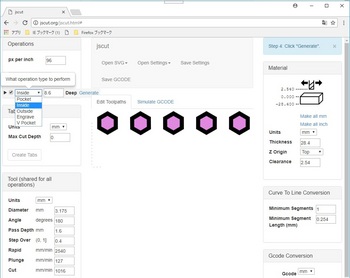

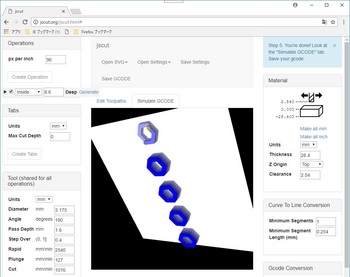

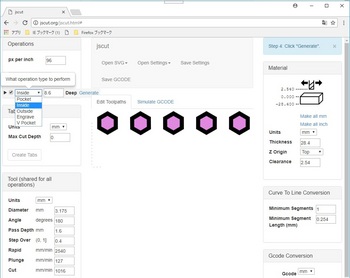

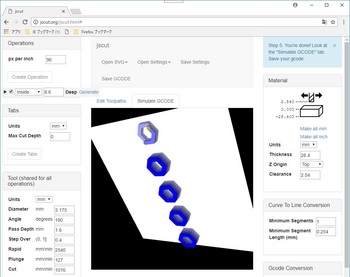

続いて、JscutのサイトからローカルのSVGファイルを開く。

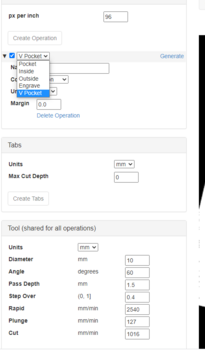

最初に各種設定を行うが、通常の切削と違うのは、ビットがVビットになる点。

Jscut 左下のToolで刃先のAngleを60°にする。

最も太い部分の直径は10mm。

JSCUTの標準の単位表記はインチなので、右上の「Make all mm」をクリックしてmm単位に変えておく。

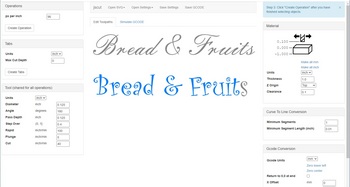

加工範囲の指定は、図の文字部分をクリックする。

指定した範囲は、青に変わる。

範囲指定した状態で、加工内容の指定をする。

右上のOperationのプルダウンでVpocketを選択

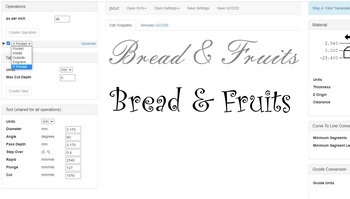

ここで、Generateをクリックすると、指定範囲が黒に変わって、これだけでGコードができる。

シミュレートタブを開いてイメージで確認

これをローカルにダウンロード

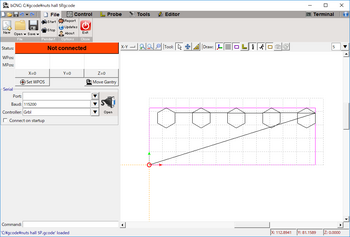

Gコード実効プログラム(bCNC)で実行した結果がこれ。

少し字が薄いというか、彫りが浅かった。

Z軸の原点(今回は材料の天面)の設定位置が少し高過ぎたようだ。Vビットは先端が簡単に材に刺ささるので原点合わせが難しい。

完成品のブレット&フルーツケース。

う~ん、文字はもう少し大きいほうが良かったかな。

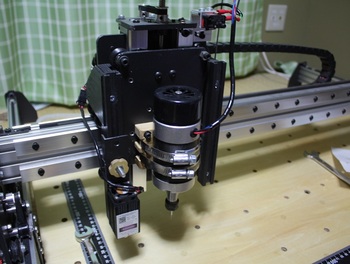

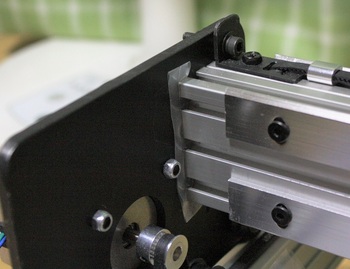

CNCダストフェンスの支持部 [CNC]

CNC集塵システムの続き

何とダストフェンスを作った1年半前と同じ頃の作業内容になる(^^ゞ)

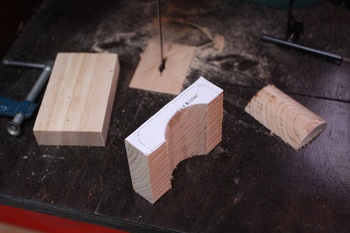

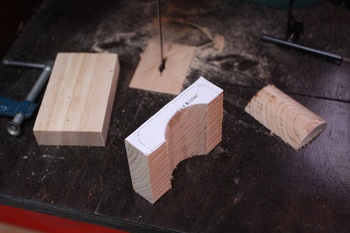

CNCに集塵システムを取り付けるための構造の一部となる木製スペーサー

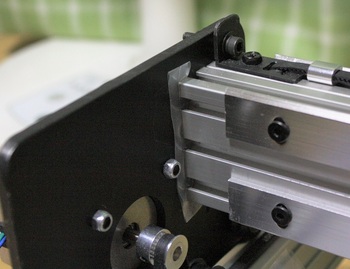

これをスピンドル両側のX軸キャリッジに取り付けたところ。

X軸キャリッジには長いM4ボルトでキャリッジに開けたねじ穴に固定

スペーサーの上にさらにTスロットレールを止めている。

当然、レーザーカッターを使う場合にも同じスロットを使える。

Z軸ホイールがスペーサーと干渉しないよう、スペーサーには溝を掘っている。

これがスロットを上下するステー部分。何と、ステンレス製の棚受け。

矢印部分の切り欠きがミソになる。重いので、アクリルなどで作り替えたいところだがこの辺のメカニズムも変えなくてはならない

つまりこんな風に上からスライドさせてスロットに通す。

任意の位置で固定

2カ所ねじがあるのと、斜めの支え部分が邪魔して取り付けは面倒

ねじ締めは正面からではなく、両サイドからの方が良かった。

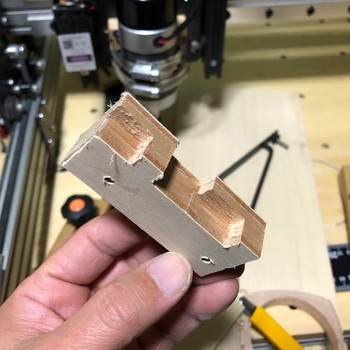

ダストシューを取り付けるアダプタとなる木製ブロックをCNCで作る。

手前の穴の開いた面にさらに天井となるベニヤを貼り付ける。

切り欠けにダストフェンスの爪の部分を上から通す。

奥に押し込むと、左右、前後4面でフェンスを支えて、接触面に埋め込んだネオジウム磁石で固定するはずなのだが、

磁石の方向を一部間違ってしまったため、一部が反発するという想定外の仕様となっている。

これはこれで固定には効果があるので、そのまま使い続けている。

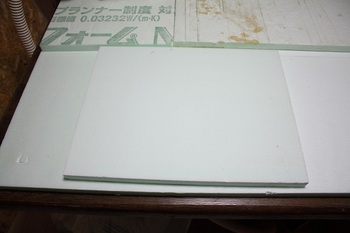

スタイロフォームを削る [CNC]

CNCで柔らか系の加工を試してみた。

スタイロフォームとは、発泡性の断熱材だが、

私の用途は、もっぱら大きいパネルを切断する際の下敷きに使用すること。

テーブルの上に置けば平面が出るのでたわみやすい材でも反ることはない。

丸鋸の刃を材の厚さより少しだけ出して一緒にフォームを切断してもブレードを痛めることもない。

そのため、しばらく使っているとフォームの面が切り溝だらけになる。

傷のついていない裏側を再利用すべく、CNCで削ってみた。

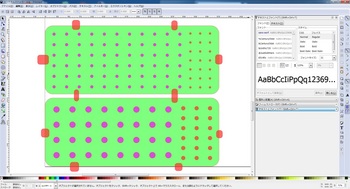

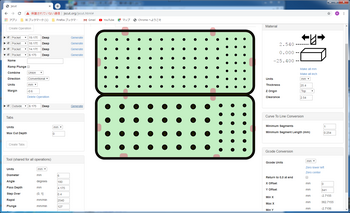

Inkscapeで作図

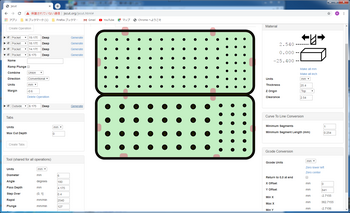

これをJSCUTでGコードにする。

1パスの切り代(パスデプス)は、木材の場合だと堅木で1mm前後、

柔らかくてもせいぜい1.5mm程度だが、今回は6mmエンドミルを使ってパスデプスは4mm強とした。

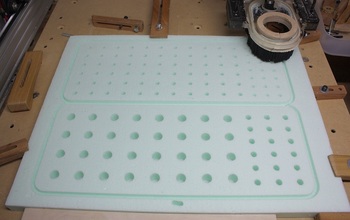

セットして切削開始

全くストレスがなく、パスデプス6mmでも問題ない感じ。

スタイロフォームは柔らか過ぎて、

ボール盤では材のぶれなどから切り口が荒れてうまくいかなかった。

切り口の荒れもこの程度であれば問題ない。

30分後

カッターで切り離し、外周はルーターで倣い切削

棚に両面テープで止めたところ。

スタイロフォームとは、発泡性の断熱材だが、

私の用途は、もっぱら大きいパネルを切断する際の下敷きに使用すること。

テーブルの上に置けば平面が出るのでたわみやすい材でも反ることはない。

丸鋸の刃を材の厚さより少しだけ出して一緒にフォームを切断してもブレードを痛めることもない。

そのため、しばらく使っているとフォームの面が切り溝だらけになる。

傷のついていない裏側を再利用すべく、CNCで削ってみた。

Inkscapeで作図

これをJSCUTでGコードにする。

1パスの切り代(パスデプス)は、木材の場合だと堅木で1mm前後、

柔らかくてもせいぜい1.5mm程度だが、今回は6mmエンドミルを使ってパスデプスは4mm強とした。

セットして切削開始

全くストレスがなく、パスデプス6mmでも問題ない感じ。

スタイロフォームは柔らか過ぎて、

ボール盤では材のぶれなどから切り口が荒れてうまくいかなかった。

切り口の荒れもこの程度であれば問題ない。

30分後

カッターで切り離し、外周はルーターで倣い切削

棚に両面テープで止めたところ。

集塵フェンス製作の続き [CNC]

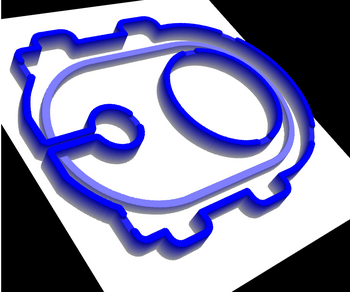

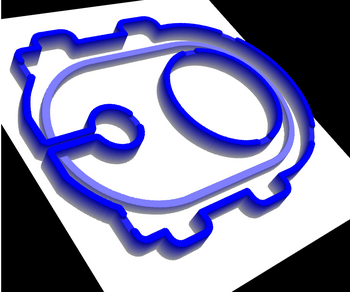

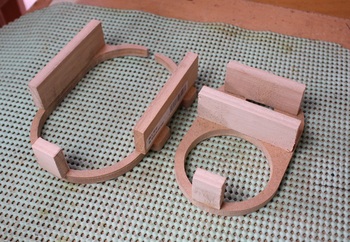

前回の、最後にある図形をGコード化し、シミュレートしたもの。

ちょうど材を切削が入る面の裏側からみたところで、タブの切り残しの具合がよくわかる。

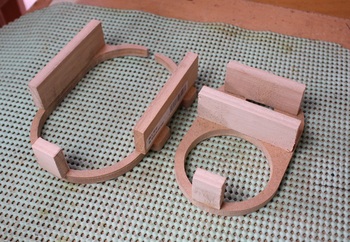

このGコードで、アクリルを削る前に試し彫りしたMDF。

ブラシを嵌める溝に沿って、バンドソーで切断。

バンドソーの切り残しはフラシュビットで面取りして平滑にし、

最終的なブラシ高に合わせてスペーサーを接着。

内側と外側の間のスペースにブラシを挟み込む。

挟み込んだところ。

スペーサーの底はアクリルの面に置き、MDFのトップを基準面にブラシ高さを合わせる。

ブラシ部はAliexpressで購入したものだ、高さは7cmあったため、4cmに短くする。

ハサミが紙用(^^;なのもあるが、ブラシは硬くてなかなか切れないし、平滑にするのは至難。

最後は、ベルトサンダーに押し付けてはみ出した部分を削り落とす。

毛どうしが融着した部分もあるが、ほぐせば離れる感じ。

ブラシを底面を平滑にするこの方法は、以前youtubeのマリウス・ホルンベルガーの動画で見た方法だが、まあまあの出来栄えか。

ここまで平滑にする必要があるかというのはある・・・

ちょうど材を切削が入る面の裏側からみたところで、タブの切り残しの具合がよくわかる。

このGコードで、アクリルを削る前に試し彫りしたMDF。

ブラシを嵌める溝に沿って、バンドソーで切断。

バンドソーの切り残しはフラシュビットで面取りして平滑にし、

最終的なブラシ高に合わせてスペーサーを接着。

内側と外側の間のスペースにブラシを挟み込む。

挟み込んだところ。

スペーサーの底はアクリルの面に置き、MDFのトップを基準面にブラシ高さを合わせる。

ブラシ部はAliexpressで購入したものだ、高さは7cmあったため、4cmに短くする。

ハサミが紙用(^^;なのもあるが、ブラシは硬くてなかなか切れないし、平滑にするのは至難。

最後は、ベルトサンダーに押し付けてはみ出した部分を削り落とす。

毛どうしが融着した部分もあるが、ほぐせば離れる感じ。

ブラシを底面を平滑にするこの方法は、以前youtubeのマリウス・ホルンベルガーの動画で見た方法だが、まあまあの出来栄えか。

ここまで平滑にする必要があるかというのはある・・・

CNCでアクリルを削る。(CNC集塵対策) [CNC]

CNCで初めてアクリルを削ってみた。

ミルは木を削るときも使う1/8インチ径の2枚刃のスパイラル。

堅めの木の場合、パス当たりの切削深さは1.5mm、送り速度は毎分1000mmm程度にする事が多いが、アクリルはこれよりさらに堅いのでそれぞれ0.5mmと600mmに設定してみた。

パラメーターとしてスピンドルの回転数も考慮する必要があるが、もともと12000rpmまでしか回せないので、最高速度で問題なかろう。

削ったのは厚さ10mmのアクリル。

あっという間に削りカスだらけになる。

アクリルは比重もあり、粉になって舞い上がらないためこれでも扱いやすい。

木質材料の場合は、切りくずがかなり広範囲に広がって散らばるのと、粉塵が舞い上がるので、切削中はほぼ付きっきりで集塵機で吸い取る必要がある。

切削時間は約60分でこういうのができあがる。

これが何かというとCNCルーターの集塵フェンスの天板部。

youtubeなどにある動画の英文では、よくdust shoe(「塵取り靴」?)と標記されている。

まあ、見た面はそんな感じもする。

6mmの深さで掘った溝にブラシをはめ込んで固定したところ。

スリッパというよりデッキブラシに近い。

小さい穴にはエンドミルを通し、大きい方に集塵ホースが付く。

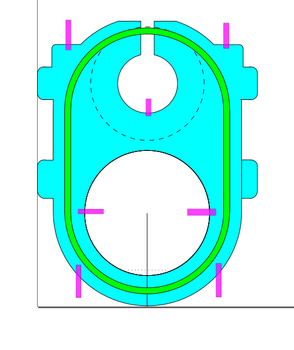

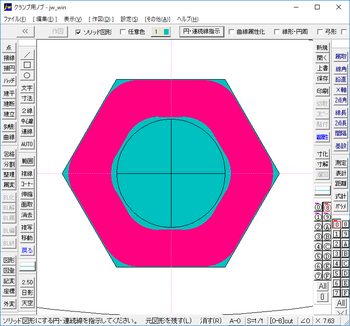

ちなみに、Gコード化(CAM)はJSCUTを使用したが、その前段でInkscapeでこういう図形を書いた。

黄緑部分は幅4mmで、着諸部分を深さ6mmで削り、ブラシを嵌める溝にする。

水色部分は、これの外周を深さ10mmで切削し、外形を切り出す。

矩形のピンクはタブ(切り離した際に、パーツが動かいないように保持するため厚さ1.5mm程度の切り残し)を設定するためのもの。

こういう風に色分けし、それぞれの加工対象を図形化しておくとJSCUTの作業がやりやすい。

CNCで木製ノブを作る(その2) [CNC]

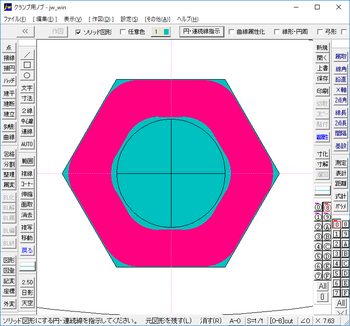

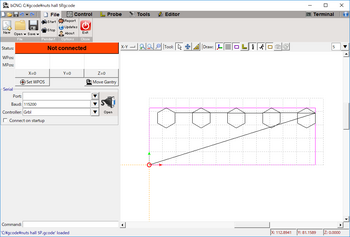

CNCルーターで空ける六角穴の切削イメージ

水色がナット、濃いピンクが切削部分になる。

切削範囲はナット外周より0.1mm小さく、また、エンドミルの軸径3.175mm(1/8インチ)に伴うコーナーの円弧形状の切り残しにより、ナットは抜けにくくはなるが、穴が小さすぎると割れてしまう。

この加工では、JSCUTの切削種類を「Inside」にし、図形の内周に沿ってエンドミルが一周する。

切削種類を「Pocket」にすれば6角形の内側全部を抜くこともできるが、今回は中央の削り残しは、後でボール盤で抜くことにする。

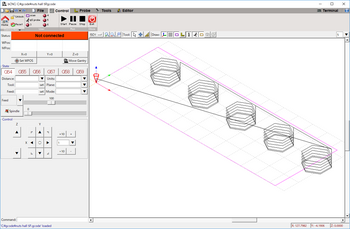

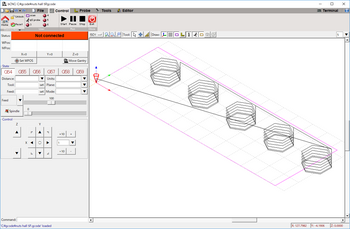

結果は、JSCUTでこんな風にタイムラインに沿ってシミュレートできる。視点も自由に変えられる。

これは材料の下(内)側から見たところ。青い部分切削部分になる。

作成したGコードを展開し真上から見たところ。

3D表示にして、斜めからの視点に変えるとZ軸方向にいくつもパスがあることが分かる。

ナットは8mm厚なので、JSCUTで切り込み深さ8.6mm(適当)、パス当たりの切削量1.6mm(これも適当)を指定すると、自動的に切り込み深さまで必要なパスを設定してくれる。

パス当たりの切削量は、材の硬さ、スピンドルのパワーや駆動系のトルク・精度などを考慮する必要があるが、切削量を欲張ると、抵抗が増し、駆動系への負担が大きくなるし、スピード低下、切削音が大きくなるなどの影響が出てくる。

スピンドルは一般的なトリマーと同程度のパワー、材はナラで堅いため深さは欲張らず、送り速度は加工時に標準的な1000mm/分とした。この辺はいろいろ試して経験を積む必要がありそうだ。

レーザー加工面の上からこのルーター加工を実行するが、

レーザーと違ってZ軸方向の設定がそのまま深さ方向の精度に影響するため、CNCマシンに材料表面位置を設定するプローブという作業が必要になる。

具体的には、エンドミルの先端が材料に接する位置を検出し、そこをZ軸の作業原点(ゼロ)としてマシンに設定する。

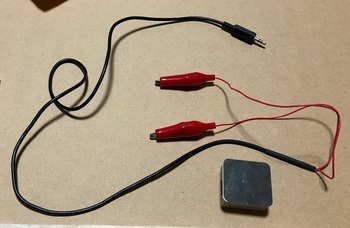

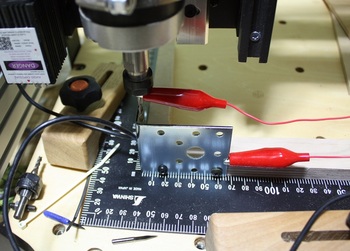

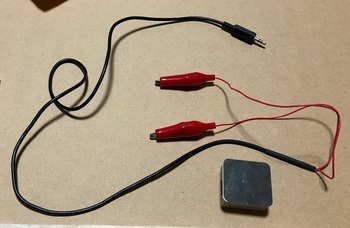

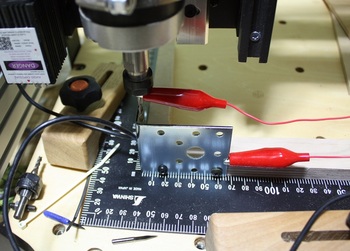

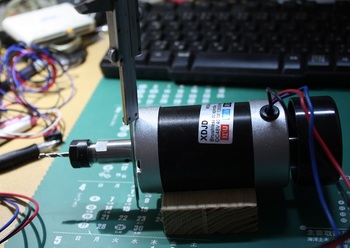

Z軸プローブのために見よう見まねで自作した治具。

ステンレスの板はダイソーで見つけた磁石の相方プレート。裏に厚手の両面テープが付いていてプローブ時のショックを和らげる?

こんな具合に使う。(別の作業だが)

鰐口の片方はエンドミル、もう片方は原点位置に置いた金属板などをくわえる。

各鰐口はCNCシールドの電極に繋がっている。

bCNCのプローブを実行をすると、Z軸が少しづつ下がり、エンドミルと金属板が接触した瞬間動きが止まるので、その位置の座標値ゼロに設定する(金属板の厚み分は差し引きする)。

なお、鰐口の根元はミニプラグで、使用時のみX軸ガントリーにつけたメス端子に接続、

ここからが他の配線と一緒にCNCコントローラーまで伸びて、CNCシールドに接続する。詳細は「自作CNCマシン・・・」さんのprobeというタグに詳しい。

一方、X、Y軸

板の任意の場所から外形も含めて切り出すような加工であれば、原点座標はあまり厳密に考慮しなくていいが、今回のように既に外形ができていて、特定の位置に加工を施す場合は厳密に原点出しが必要になる。

レーザーと同じように方法で、先の尖ったミル

をセットして、この先端を物理原点に合わせる方法もあるが、なかなか難しいので、こういう治具を作る。

左下コーナーが直角になった板のそのコーナーの外周に接する位置にL金具を固定したもの。

板は、たまたまあったL型合板を使ったが、このコーナーが直角であればどんな形でもよい。合板部の左下コーナーが原点になり、水平垂直をX,Y各軸に合わせる。加工する材はこのコーナーに直角に合わせて配置する。

X軸の場合は、X軸を右方向に動かしエンドミルがL金具の上下の面に当たるように、Y軸は手前に動かして左右の面に当たるようにプローブする。

停止した座標は、ミルの半径が加わっているので、半径分を加える補正をする。

なお、レーザーとルーターの芯のオフセット量が一定していれば、bCNCの座標値をオフセット量だけ直接修正する方法もある。

長くなったので、今日はこの辺まで。

水色がナット、濃いピンクが切削部分になる。

切削範囲はナット外周より0.1mm小さく、また、エンドミルの軸径3.175mm(1/8インチ)に伴うコーナーの円弧形状の切り残しにより、ナットは抜けにくくはなるが、穴が小さすぎると割れてしまう。

この加工では、JSCUTの切削種類を「Inside」にし、図形の内周に沿ってエンドミルが一周する。

切削種類を「Pocket」にすれば6角形の内側全部を抜くこともできるが、今回は中央の削り残しは、後でボール盤で抜くことにする。

結果は、JSCUTでこんな風にタイムラインに沿ってシミュレートできる。視点も自由に変えられる。

これは材料の下(内)側から見たところ。青い部分切削部分になる。

作成したGコードを展開し真上から見たところ。

3D表示にして、斜めからの視点に変えるとZ軸方向にいくつもパスがあることが分かる。

ナットは8mm厚なので、JSCUTで切り込み深さ8.6mm(適当)、パス当たりの切削量1.6mm(これも適当)を指定すると、自動的に切り込み深さまで必要なパスを設定してくれる。

パス当たりの切削量は、材の硬さ、スピンドルのパワーや駆動系のトルク・精度などを考慮する必要があるが、切削量を欲張ると、抵抗が増し、駆動系への負担が大きくなるし、スピード低下、切削音が大きくなるなどの影響が出てくる。

スピンドルは一般的なトリマーと同程度のパワー、材はナラで堅いため深さは欲張らず、送り速度は加工時に標準的な1000mm/分とした。この辺はいろいろ試して経験を積む必要がありそうだ。

レーザー加工面の上からこのルーター加工を実行するが、

レーザーと違ってZ軸方向の設定がそのまま深さ方向の精度に影響するため、CNCマシンに材料表面位置を設定するプローブという作業が必要になる。

具体的には、エンドミルの先端が材料に接する位置を検出し、そこをZ軸の作業原点(ゼロ)としてマシンに設定する。

Z軸プローブのために見よう見まねで自作した治具。

ステンレスの板はダイソーで見つけた磁石の相方プレート。裏に厚手の両面テープが付いていてプローブ時のショックを和らげる?

こんな具合に使う。(別の作業だが)

鰐口の片方はエンドミル、もう片方は原点位置に置いた金属板などをくわえる。

各鰐口はCNCシールドの電極に繋がっている。

bCNCのプローブを実行をすると、Z軸が少しづつ下がり、エンドミルと金属板が接触した瞬間動きが止まるので、その位置の座標値ゼロに設定する(金属板の厚み分は差し引きする)。

なお、鰐口の根元はミニプラグで、使用時のみX軸ガントリーにつけたメス端子に接続、

ここからが他の配線と一緒にCNCコントローラーまで伸びて、CNCシールドに接続する。詳細は「自作CNCマシン・・・」さんのprobeというタグに詳しい。

一方、X、Y軸

板の任意の場所から外形も含めて切り出すような加工であれば、原点座標はあまり厳密に考慮しなくていいが、今回のように既に外形ができていて、特定の位置に加工を施す場合は厳密に原点出しが必要になる。

レーザーと同じように方法で、先の尖ったミル

をセットして、この先端を物理原点に合わせる方法もあるが、なかなか難しいので、こういう治具を作る。

左下コーナーが直角になった板のそのコーナーの外周に接する位置にL金具を固定したもの。

板は、たまたまあったL型合板を使ったが、このコーナーが直角であればどんな形でもよい。合板部の左下コーナーが原点になり、水平垂直をX,Y各軸に合わせる。加工する材はこのコーナーに直角に合わせて配置する。

X軸の場合は、X軸を右方向に動かしエンドミルがL金具の上下の面に当たるように、Y軸は手前に動かして左右の面に当たるようにプローブする。

停止した座標は、ミルの半径が加わっているので、半径分を加える補正をする。

なお、レーザーとルーターの芯のオフセット量が一定していれば、bCNCの座標値をオフセット量だけ直接修正する方法もある。

長くなったので、今日はこの辺まで。

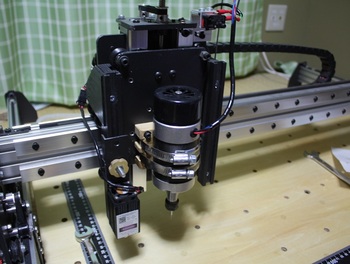

CNCマシンのその後 ストレージ [CNC]

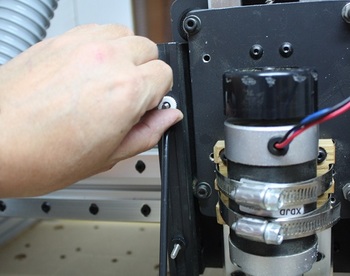

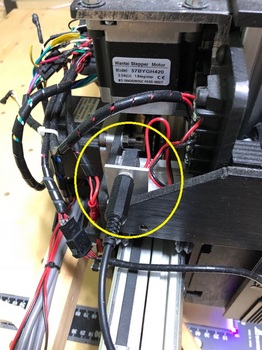

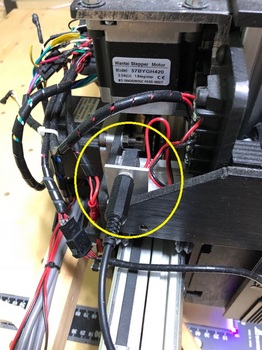

Z軸キャリッジ上のストレージ構成を当初プランから若干変更した。

当初はスピンドルとレーザーカッターをZ軸キャリッジに並列で並べていたが、これだとレーザーカッターの台座が邪魔をしてホースバンド取り回しができない。

大きめの結束バンドが使えないかもやってみたが、締め上げができないためこれは無理。

結局、レーザーカッターは取っ払い、スピンドルだけをキャリッジ中央に配置する。

スピンドルを置く枕部分はナラの端材からバンドソーで切り出したブロックを使用。

こうやってサンダーを掛けようとするも、ローラー径よりわずかに小さい・・

実際にスピンドルを置いて、前後の高さを測るとほぼ水平なので、特に修正は行わず。

裏側には溝を掘って、ここにホースバンドを通す。

本体への固定はM4ボルト6本を使用する。

できればM5を使いたいところだが、ブロックの大きさに対して通し穴のサイズが厳しい。

レーザーカッターの方は、X軸キャリッジ側に固定しているTスロットに収容することにする。

このTスロットは、集塵用フェンスを保持するステーを固定、上下にスライドさせるために取り付けたものだが、当初レーザーカッターを固定していたスロットと同じ形状なので、そのまま使える。

集塵するときは、レーザーカッターを取り外し、ダストフェンスのステーに付け替える。

当初はスピンドルとレーザーカッターをZ軸キャリッジに並列で並べていたが、これだとレーザーカッターの台座が邪魔をしてホースバンド取り回しができない。

大きめの結束バンドが使えないかもやってみたが、締め上げができないためこれは無理。

結局、レーザーカッターは取っ払い、スピンドルだけをキャリッジ中央に配置する。

スピンドルを置く枕部分はナラの端材からバンドソーで切り出したブロックを使用。

こうやってサンダーを掛けようとするも、ローラー径よりわずかに小さい・・

実際にスピンドルを置いて、前後の高さを測るとほぼ水平なので、特に修正は行わず。

裏側には溝を掘って、ここにホースバンドを通す。

本体への固定はM4ボルト6本を使用する。

できればM5を使いたいところだが、ブロックの大きさに対して通し穴のサイズが厳しい。

レーザーカッターの方は、X軸キャリッジ側に固定しているTスロットに収容することにする。

このTスロットは、集塵用フェンスを保持するステーを固定、上下にスライドさせるために取り付けたものだが、当初レーザーカッターを固定していたスロットと同じ形状なので、そのまま使える。

集塵するときは、レーザーカッターを取り外し、ダストフェンスのステーに付け替える。

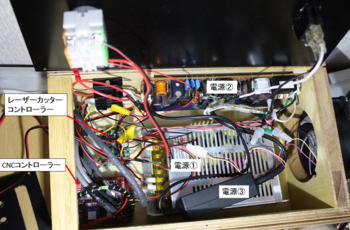

CNCマシンのその後 コントーラーボックス [CNC]

その後色々と進展はあったので、一応現状の紹介をしておくことにする。

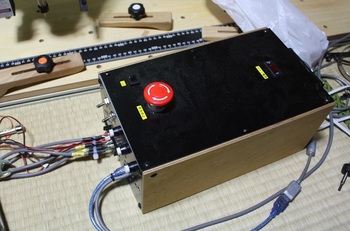

これがCNCコントローラーを納めるために作った木製ボックス。

4面木製で無駄に強度はあるが、小さすぎるし内部へのアクセスが、最悪。それに、なんか歪んでますね(^^;

できれば造り直したい(笑)

内部には、スイッチング電源が3つとCNCコントローラーの3重基板とレーザーカッターコントローラー基板が入る。

背面に手持ちのPC用9cmFANを付けた。

電源は、

①コントローラー用 24V10A(新品)

②FAN、スピンドル部照明用 12V(5V)2.5A(中古)

③レーザーカッター用 12V3A(中古)

ケースの前面と天面にアルミ樹脂ボードというパネルをビスで止めてある。

パネルには、各種のスイッチ類を適当に配置・・・・適当過ぎたと反省。

天面にメイン電源スイッチ、レーザーカッタースイッチ、緊急停止ボタン。

緊急停止ボタンを押すと、AC主電源の切断(OFF)とCNCシールドのリセット(ON)の2系統のスイッチが入るようになっている。

前面には、通風用の穴の他、CNCシールドの電源スイッチ、レーザーカッターのTTL制御のオン・オフ切替えのトグルスイッチ、それとコントローラー関係の一時停止などのプッシュボタン、USB、ケーブルコネクタ端子盤を配置した。

パネルのボードは樹脂を薄いアルミ板でサンドイッチにしたもので、木工用刃物で簡単に加工できて使いやすい。

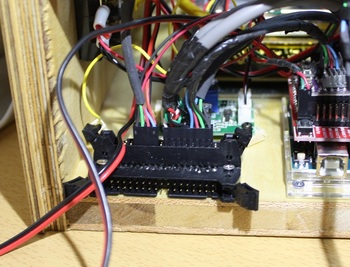

一番苦労したのがケーブル収容。

色々迷ったが、CNCマシン本体からのケーブルは34端子のMILコネクタ1つに集約して、コントロールボックスと接続することにした。

コントローラー側のソケットはLタイプとストレートタイプのMILソケットの足どうしを合わせてハンダ付けし、これをBOXにネジ止め。

一応通電、異常なショートがないか確認し、テスター上は異常なしなのだが、強引なハンダ付けに無理があったのか、どうもこの辺が原因としか考えられない配線上の不具合が頻発した。基板上に別々に固定し、その間を結線したほうがよかった。

このため、現状、Y軸左モーターのケーブルだけは、このコネクタを通さず直接ケース内に収容している。

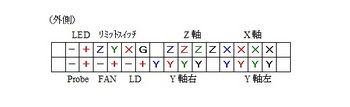

ちなみに、現状でのMIL端子の割り振り。

LEDはスピンドルの刃先を照らす照明用でLED取り付けなどはこれから。

LDはレーザーカッター、FANはレーザーカッターについているクーラー。

Probeはルーターのエンドミルの位置を検出するためのもの。

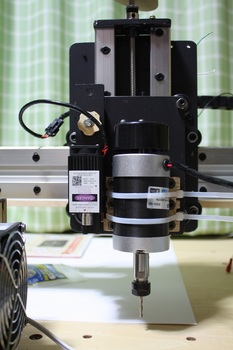

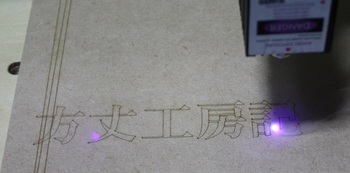

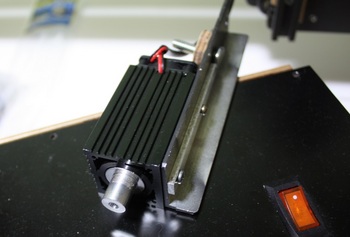

レーザーカッターによるCNCマシン精度確認 [CNC]

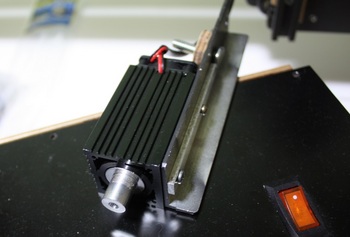

レーザーカッターはAliexpressで4千円というのをついポチってしまった。

出力は0.5wとレーザーカッターとしては最低レベルだが、焦点が合っていれば、紙なら十分切断できるし、木材への線引きもこなせる。

ただし、この程度のパワーではレンズの焦点が少し外れても切れなくなるので、十分にレーザーを収束させる必要がある。

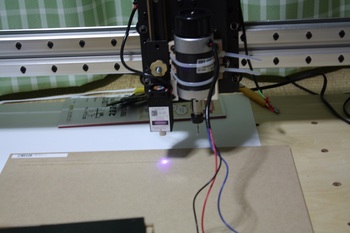

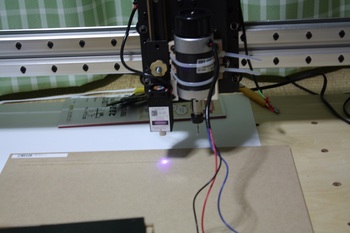

6mmベニヤに線を引いているところ。

先端の円筒形の部分がレンズで、回転させて焦点距離を調節する。

さらに線が最も細くなるよう材とレンズまでの長さを調節する。48mmの線が一番細くなっており、この辺りに焦点があるようだ。

レーザーの送り速度は100mm/分程度か。

小パワーとは言え、反射光でも直視するのはあまり気持ちいいものではないので、レーザー光が見える場合は必ず付属の安全メガネは着用。

レーザーカッターは、材に直接罫書きやレンダリングをしたり、薄手の樹脂や紙、布の切断などいろいろな応用が考えられるが、実用用途としてはCNCマシンの精度確認に使ったのが最初になる。

マシンの構造部を作る中で、精度的に気になっていたのがX軸とY軸の組み付け角度。

これの直角が狂っていると、加工結果もそれに倣って狂う。

つまり、CADで正方形を描き、直角が狂っているCNCで切り出した場合、菱形に歪んでしまう。

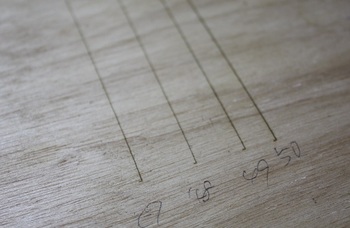

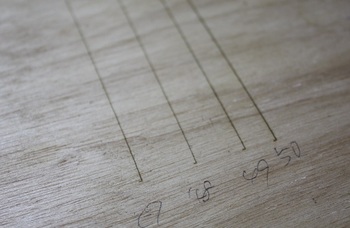

そこで、レーザーカッターで実際のCNC駆動により直角を描き、描いた線で直角精度を確認してみることにする。

まず、JWCADで直角を描くところから。板の大きさに合わせ縦250mm、横400mmの直角を描く。

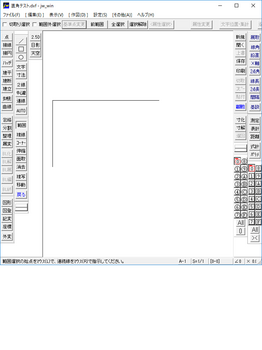

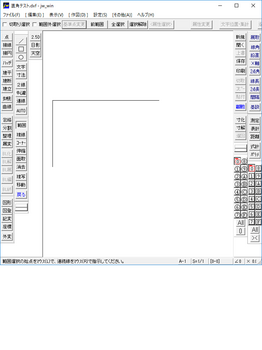

レーザー用Gコード作成はフリーのドローソフトInkscapeを使うため、JWCADからDXF型式で保存し、Inkscapeにインポートする。最初からInkscapeで直角が描ければわざわざこんな事をする必要も無い。

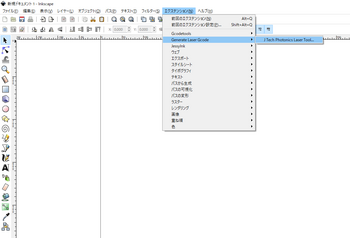

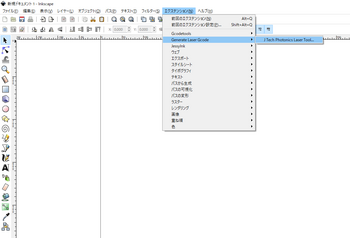

Inkscapeの拡張機能の中にある「Generate Laser Gcord」の「j Tech ・・・・」を選択する。これは確かアドオンなので、別にインストールが必要。

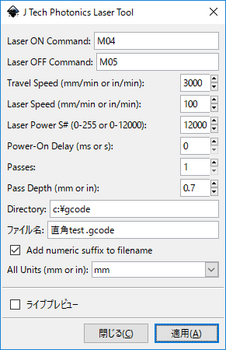

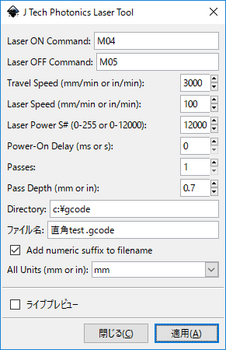

このようなポップアップが開くので、ここにコマンドやパラメーターを入れ「適用」を押すと所定のフォルダにGコードファイルが出力される。

Laser ON command欄には、レーザーが出力可変(TTL対応)できる場合はM04、できない場合は出力固定のM03を使うようだ。M04だと、駆動速度の変化に応じて自動でレーザー出力をコントロールしてくれるので、仕上がりが美しくなる。

GコードをCNCに転送するためソフトはbCNCを使用。

実行すると、最初にX軸、それからY軸の順に駆動した。

つまり、CNCマシンのフレーム組み付け角度がそのまま転写される。

短辺を合わせて直角定規を当てる・・・・、

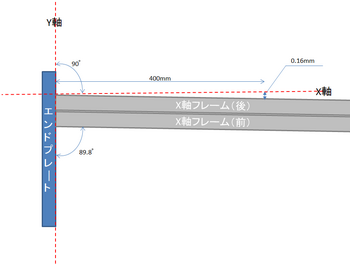

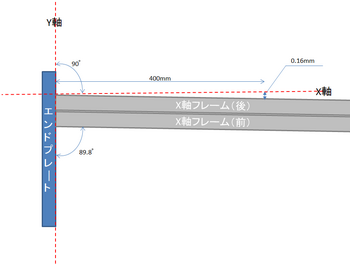

長辺側400mmの両端での隙間を見ると約1.6mm程度のずれが生じている。角度になおせば約0.2度。

図示すれば、こんな感じか。

自作マシンのガントリーは、X軸が断面20×60mmのアルミフレームが並列に2本並び、これの両端に6mmのアルミのエンドプレートをボルトで固定している。プレートに付いたホイールがY軸フレームのレールを動くので、プレートをY軸と考えてよい。

フレームは、ミスミで長さ指定して購入したものをそのまま使っており、特に高精度な加工を行ってはおらず、X軸フレームの端断面の傾斜、あるいは、2本のフレーム長が違うなどが傾きの原因になっていると思われる。

修正は、X軸フレームと端のプレートとの間にシムを挟む。

試しに厚さ0.15~0.2mm程度の厚手のナイロン袋の2枚合わせの部分を挟んでみた。

再度L字を描かせると、直下定規にほぼ重なる感じだが、よく見ると若干の過修正で、反対方向にわずかに(多分0.5mm未満)ずれている。噛ませ幅を減らすか、厚さを薄くすれば良さそうだ。

出力は0.5wとレーザーカッターとしては最低レベルだが、焦点が合っていれば、紙なら十分切断できるし、木材への線引きもこなせる。

ただし、この程度のパワーではレンズの焦点が少し外れても切れなくなるので、十分にレーザーを収束させる必要がある。

6mmベニヤに線を引いているところ。

先端の円筒形の部分がレンズで、回転させて焦点距離を調節する。

さらに線が最も細くなるよう材とレンズまでの長さを調節する。48mmの線が一番細くなっており、この辺りに焦点があるようだ。

レーザーの送り速度は100mm/分程度か。

小パワーとは言え、反射光でも直視するのはあまり気持ちいいものではないので、レーザー光が見える場合は必ず付属の安全メガネは着用。

レーザーカッターは、材に直接罫書きやレンダリングをしたり、薄手の樹脂や紙、布の切断などいろいろな応用が考えられるが、実用用途としてはCNCマシンの精度確認に使ったのが最初になる。

マシンの構造部を作る中で、精度的に気になっていたのがX軸とY軸の組み付け角度。

これの直角が狂っていると、加工結果もそれに倣って狂う。

つまり、CADで正方形を描き、直角が狂っているCNCで切り出した場合、菱形に歪んでしまう。

そこで、レーザーカッターで実際のCNC駆動により直角を描き、描いた線で直角精度を確認してみることにする。

まず、JWCADで直角を描くところから。板の大きさに合わせ縦250mm、横400mmの直角を描く。

レーザー用Gコード作成はフリーのドローソフトInkscapeを使うため、JWCADからDXF型式で保存し、Inkscapeにインポートする。最初からInkscapeで直角が描ければわざわざこんな事をする必要も無い。

Inkscapeの拡張機能の中にある「Generate Laser Gcord」の「j Tech ・・・・」を選択する。これは確かアドオンなので、別にインストールが必要。

このようなポップアップが開くので、ここにコマンドやパラメーターを入れ「適用」を押すと所定のフォルダにGコードファイルが出力される。

Laser ON command欄には、レーザーが出力可変(TTL対応)できる場合はM04、できない場合は出力固定のM03を使うようだ。M04だと、駆動速度の変化に応じて自動でレーザー出力をコントロールしてくれるので、仕上がりが美しくなる。

GコードをCNCに転送するためソフトはbCNCを使用。

実行すると、最初にX軸、それからY軸の順に駆動した。

つまり、CNCマシンのフレーム組み付け角度がそのまま転写される。

短辺を合わせて直角定規を当てる・・・・、

長辺側400mmの両端での隙間を見ると約1.6mm程度のずれが生じている。角度になおせば約0.2度。

図示すれば、こんな感じか。

自作マシンのガントリーは、X軸が断面20×60mmのアルミフレームが並列に2本並び、これの両端に6mmのアルミのエンドプレートをボルトで固定している。プレートに付いたホイールがY軸フレームのレールを動くので、プレートをY軸と考えてよい。

フレームは、ミスミで長さ指定して購入したものをそのまま使っており、特に高精度な加工を行ってはおらず、X軸フレームの端断面の傾斜、あるいは、2本のフレーム長が違うなどが傾きの原因になっていると思われる。

修正は、X軸フレームと端のプレートとの間にシムを挟む。

試しに厚さ0.15~0.2mm程度の厚手のナイロン袋の2枚合わせの部分を挟んでみた。

再度L字を描かせると、直下定規にほぼ重なる感じだが、よく見ると若干の過修正で、反対方向にわずかに(多分0.5mm未満)ずれている。噛ませ幅を減らすか、厚さを薄くすれば良さそうだ。