CNCで木製ノブを作る(その2) [CNC]

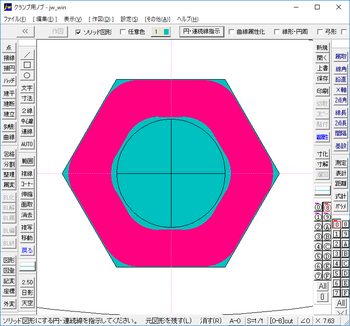

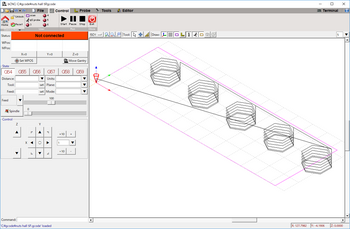

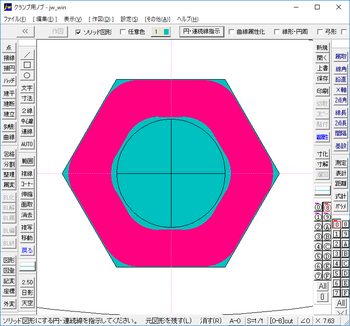

CNCルーターで空ける六角穴の切削イメージ

水色がナット、濃いピンクが切削部分になる。

切削範囲はナット外周より0.1mm小さく、また、エンドミルの軸径3.175mm(1/8インチ)に伴うコーナーの円弧形状の切り残しにより、ナットは抜けにくくはなるが、穴が小さすぎると割れてしまう。

この加工では、JSCUTの切削種類を「Inside」にし、図形の内周に沿ってエンドミルが一周する。

切削種類を「Pocket」にすれば6角形の内側全部を抜くこともできるが、今回は中央の削り残しは、後でボール盤で抜くことにする。

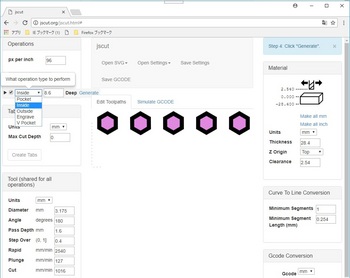

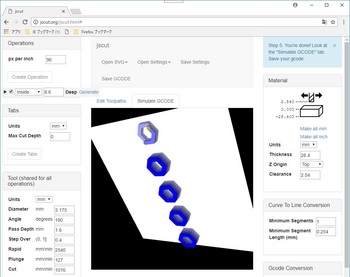

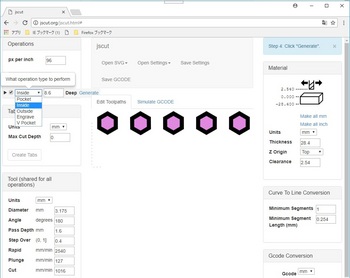

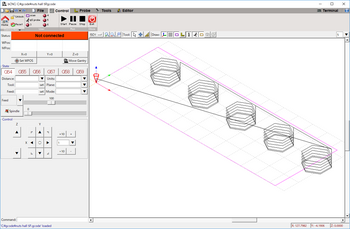

結果は、JSCUTでこんな風にタイムラインに沿ってシミュレートできる。視点も自由に変えられる。

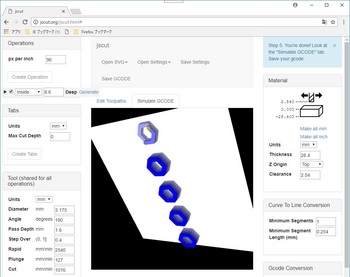

これは材料の下(内)側から見たところ。青い部分切削部分になる。

作成したGコードを展開し真上から見たところ。

3D表示にして、斜めからの視点に変えるとZ軸方向にいくつもパスがあることが分かる。

ナットは8mm厚なので、JSCUTで切り込み深さ8.6mm(適当)、パス当たりの切削量1.6mm(これも適当)を指定すると、自動的に切り込み深さまで必要なパスを設定してくれる。

パス当たりの切削量は、材の硬さ、スピンドルのパワーや駆動系のトルク・精度などを考慮する必要があるが、切削量を欲張ると、抵抗が増し、駆動系への負担が大きくなるし、スピード低下、切削音が大きくなるなどの影響が出てくる。

スピンドルは一般的なトリマーと同程度のパワー、材はナラで堅いため深さは欲張らず、送り速度は加工時に標準的な1000mm/分とした。この辺はいろいろ試して経験を積む必要がありそうだ。

レーザー加工面の上からこのルーター加工を実行するが、

レーザーと違ってZ軸方向の設定がそのまま深さ方向の精度に影響するため、CNCマシンに材料表面位置を設定するプローブという作業が必要になる。

具体的には、エンドミルの先端が材料に接する位置を検出し、そこをZ軸の作業原点(ゼロ)としてマシンに設定する。

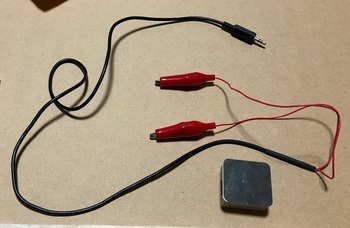

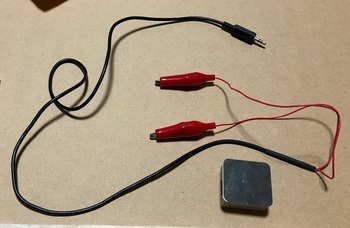

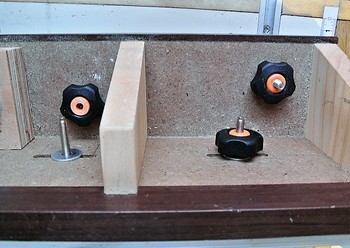

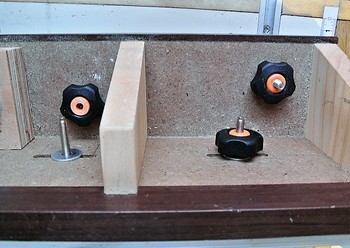

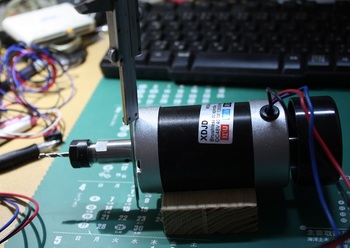

Z軸プローブのために見よう見まねで自作した治具。

ステンレスの板はダイソーで見つけた磁石の相方プレート。裏に厚手の両面テープが付いていてプローブ時のショックを和らげる?

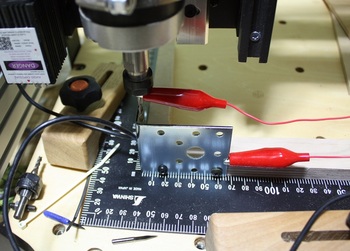

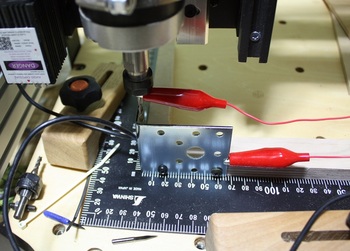

こんな具合に使う。(別の作業だが)

鰐口の片方はエンドミル、もう片方は原点位置に置いた金属板などをくわえる。

各鰐口はCNCシールドの電極に繋がっている。

bCNCのプローブを実行をすると、Z軸が少しづつ下がり、エンドミルと金属板が接触した瞬間動きが止まるので、その位置の座標値ゼロに設定する(金属板の厚み分は差し引きする)。

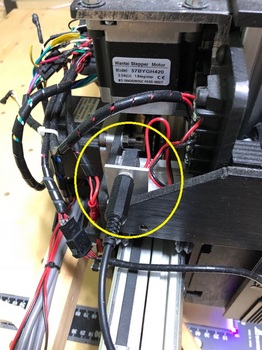

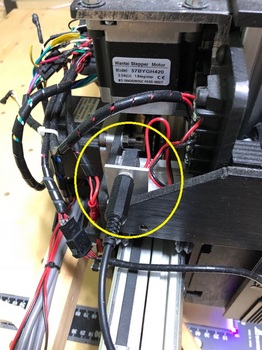

なお、鰐口の根元はミニプラグで、使用時のみX軸ガントリーにつけたメス端子に接続、

ここからが他の配線と一緒にCNCコントローラーまで伸びて、CNCシールドに接続する。詳細は「自作CNCマシン・・・」さんのprobeというタグに詳しい。

一方、X、Y軸

板の任意の場所から外形も含めて切り出すような加工であれば、原点座標はあまり厳密に考慮しなくていいが、今回のように既に外形ができていて、特定の位置に加工を施す場合は厳密に原点出しが必要になる。

レーザーと同じように方法で、先の尖ったミル

をセットして、この先端を物理原点に合わせる方法もあるが、なかなか難しいので、こういう治具を作る。

左下コーナーが直角になった板のそのコーナーの外周に接する位置にL金具を固定したもの。

板は、たまたまあったL型合板を使ったが、このコーナーが直角であればどんな形でもよい。合板部の左下コーナーが原点になり、水平垂直をX,Y各軸に合わせる。加工する材はこのコーナーに直角に合わせて配置する。

X軸の場合は、X軸を右方向に動かしエンドミルがL金具の上下の面に当たるように、Y軸は手前に動かして左右の面に当たるようにプローブする。

停止した座標は、ミルの半径が加わっているので、半径分を加える補正をする。

なお、レーザーとルーターの芯のオフセット量が一定していれば、bCNCの座標値をオフセット量だけ直接修正する方法もある。

長くなったので、今日はこの辺まで。

水色がナット、濃いピンクが切削部分になる。

切削範囲はナット外周より0.1mm小さく、また、エンドミルの軸径3.175mm(1/8インチ)に伴うコーナーの円弧形状の切り残しにより、ナットは抜けにくくはなるが、穴が小さすぎると割れてしまう。

この加工では、JSCUTの切削種類を「Inside」にし、図形の内周に沿ってエンドミルが一周する。

切削種類を「Pocket」にすれば6角形の内側全部を抜くこともできるが、今回は中央の削り残しは、後でボール盤で抜くことにする。

結果は、JSCUTでこんな風にタイムラインに沿ってシミュレートできる。視点も自由に変えられる。

これは材料の下(内)側から見たところ。青い部分切削部分になる。

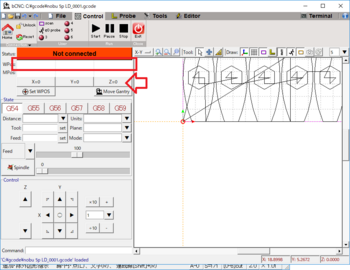

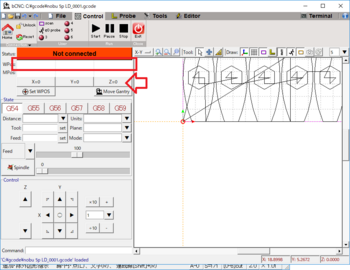

作成したGコードを展開し真上から見たところ。

3D表示にして、斜めからの視点に変えるとZ軸方向にいくつもパスがあることが分かる。

ナットは8mm厚なので、JSCUTで切り込み深さ8.6mm(適当)、パス当たりの切削量1.6mm(これも適当)を指定すると、自動的に切り込み深さまで必要なパスを設定してくれる。

パス当たりの切削量は、材の硬さ、スピンドルのパワーや駆動系のトルク・精度などを考慮する必要があるが、切削量を欲張ると、抵抗が増し、駆動系への負担が大きくなるし、スピード低下、切削音が大きくなるなどの影響が出てくる。

スピンドルは一般的なトリマーと同程度のパワー、材はナラで堅いため深さは欲張らず、送り速度は加工時に標準的な1000mm/分とした。この辺はいろいろ試して経験を積む必要がありそうだ。

レーザー加工面の上からこのルーター加工を実行するが、

レーザーと違ってZ軸方向の設定がそのまま深さ方向の精度に影響するため、CNCマシンに材料表面位置を設定するプローブという作業が必要になる。

具体的には、エンドミルの先端が材料に接する位置を検出し、そこをZ軸の作業原点(ゼロ)としてマシンに設定する。

Z軸プローブのために見よう見まねで自作した治具。

ステンレスの板はダイソーで見つけた磁石の相方プレート。裏に厚手の両面テープが付いていてプローブ時のショックを和らげる?

こんな具合に使う。(別の作業だが)

鰐口の片方はエンドミル、もう片方は原点位置に置いた金属板などをくわえる。

各鰐口はCNCシールドの電極に繋がっている。

bCNCのプローブを実行をすると、Z軸が少しづつ下がり、エンドミルと金属板が接触した瞬間動きが止まるので、その位置の座標値ゼロに設定する(金属板の厚み分は差し引きする)。

なお、鰐口の根元はミニプラグで、使用時のみX軸ガントリーにつけたメス端子に接続、

ここからが他の配線と一緒にCNCコントローラーまで伸びて、CNCシールドに接続する。詳細は「自作CNCマシン・・・」さんのprobeというタグに詳しい。

一方、X、Y軸

板の任意の場所から外形も含めて切り出すような加工であれば、原点座標はあまり厳密に考慮しなくていいが、今回のように既に外形ができていて、特定の位置に加工を施す場合は厳密に原点出しが必要になる。

レーザーと同じように方法で、先の尖ったミル

をセットして、この先端を物理原点に合わせる方法もあるが、なかなか難しいので、こういう治具を作る。

左下コーナーが直角になった板のそのコーナーの外周に接する位置にL金具を固定したもの。

板は、たまたまあったL型合板を使ったが、このコーナーが直角であればどんな形でもよい。合板部の左下コーナーが原点になり、水平垂直をX,Y各軸に合わせる。加工する材はこのコーナーに直角に合わせて配置する。

X軸の場合は、X軸を右方向に動かしエンドミルがL金具の上下の面に当たるように、Y軸は手前に動かして左右の面に当たるようにプローブする。

停止した座標は、ミルの半径が加わっているので、半径分を加える補正をする。

なお、レーザーとルーターの芯のオフセット量が一定していれば、bCNCの座標値をオフセット量だけ直接修正する方法もある。

長くなったので、今日はこの辺まで。

CNCで木製ノブを作る [工具]

治具や工具などを作る際にはナットやボルトを仕込んだノブスターをよく使う。

ノブスターは手軽なだが、状況によっては必ずしも使いやすいとも限らない。

過去に、バンドソーのアーム固定用にM8ボルトを仕込んだノブスターを使ってみたが、締めずらかったため、オリジナルプランの木製ノブに変えたところ締めがとても楽になり、使いやすくなった。

ただ、メープルにノミで精密に6角穴を空けるのはなかなか根気がいるし、数をこなす気にはならない。

今回、自作クランプのネジを締めるのに3/8インチのナットを仕込んだノブを10個ばかり作ることにし、手持ちのノブスターで足りない分をCNCを使って自作する。

切り出し線の罫引きもレーザーカッターで描くため、ルーター作業用のGコードとレーザーカッターによる罫書き用のGコードを別々に作り、一つの材に対して両方で加工することになる。今回あえて切り出しをルーターでやらないのは、この併用がうまくいくかを試してみたかったのもある。

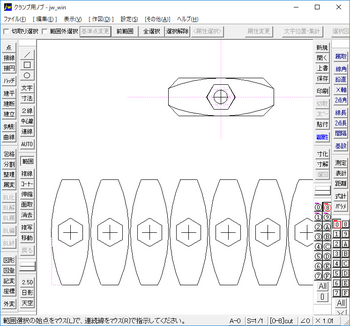

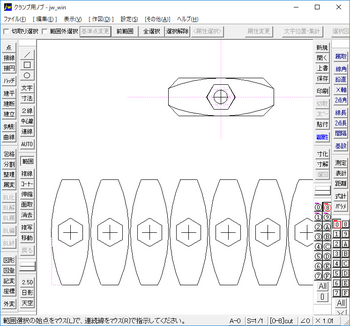

まず、JWCADで基本部分のCADを作成

これを元に、ルーター用、レーザー用のそれぞれの加工線を別レイヤーに描いて、余分な線は消した後、dxf型式でそれぞれ別に保存する。

ここでポイントは、ワークの材は同じ位置に固定するので、双方のGコードの原点位置を同じにする必要があること。このため、CADの段階で加工範囲の矩形部分の左下に原点の座標が分かるようにマークを残しておく(CADの左端ノブの左下にあるピンクのLの頂点)。

ここから先、レーザー用はInkscapeで、ルーター用はInkscapeとJSCUTでそれぞれGコードを作成するが、以後の説明は、ソフトの操作になって自分の文章力では非常に長くなり大変なのではしょらせてもらいます。

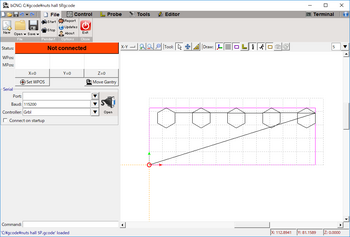

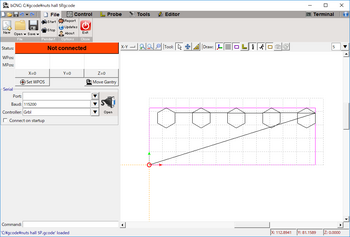

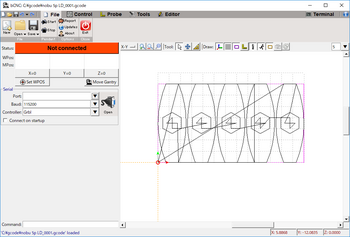

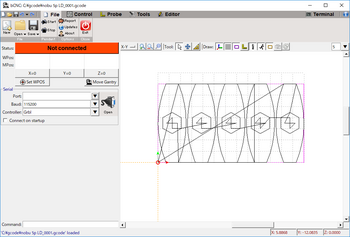

GコードセンダーソフトのbCNCにレーザーのGコードを展開したところ。

赤丸が原点、黒線がレーザーヘッドの軌跡になる。

加工する材は、直角定規のLの角に置くので、この角がGコードの原点と同じ位置になるようCNCマシン側を設定する。

X軸、Y軸を微調整して、この角にレーザー光が当たるように合わせる。

この点がCNCマシンの作業原点とするので、bCNC側のX,Yの座標値をゼロにしておく(赤矢印)。

赤い四角枠内に表示される作業座標値もゼロになる。

これで実行。

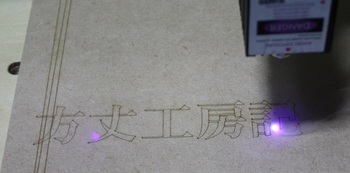

こんな感じにカット線が引ける。

(つづく)

ノブスターは手軽なだが、状況によっては必ずしも使いやすいとも限らない。

過去に、バンドソーのアーム固定用にM8ボルトを仕込んだノブスターを使ってみたが、締めずらかったため、オリジナルプランの木製ノブに変えたところ締めがとても楽になり、使いやすくなった。

ただ、メープルにノミで精密に6角穴を空けるのはなかなか根気がいるし、数をこなす気にはならない。

今回、自作クランプのネジを締めるのに3/8インチのナットを仕込んだノブを10個ばかり作ることにし、手持ちのノブスターで足りない分をCNCを使って自作する。

切り出し線の罫引きもレーザーカッターで描くため、ルーター作業用のGコードとレーザーカッターによる罫書き用のGコードを別々に作り、一つの材に対して両方で加工することになる。今回あえて切り出しをルーターでやらないのは、この併用がうまくいくかを試してみたかったのもある。

まず、JWCADで基本部分のCADを作成

これを元に、ルーター用、レーザー用のそれぞれの加工線を別レイヤーに描いて、余分な線は消した後、dxf型式でそれぞれ別に保存する。

ここでポイントは、ワークの材は同じ位置に固定するので、双方のGコードの原点位置を同じにする必要があること。このため、CADの段階で加工範囲の矩形部分の左下に原点の座標が分かるようにマークを残しておく(CADの左端ノブの左下にあるピンクのLの頂点)。

ここから先、レーザー用はInkscapeで、ルーター用はInkscapeとJSCUTでそれぞれGコードを作成するが、以後の説明は、ソフトの操作になって自分の文章力では非常に長くなり大変なのではしょらせてもらいます。

GコードセンダーソフトのbCNCにレーザーのGコードを展開したところ。

赤丸が原点、黒線がレーザーヘッドの軌跡になる。

加工する材は、直角定規のLの角に置くので、この角がGコードの原点と同じ位置になるようCNCマシン側を設定する。

X軸、Y軸を微調整して、この角にレーザー光が当たるように合わせる。

この点がCNCマシンの作業原点とするので、bCNC側のX,Yの座標値をゼロにしておく(赤矢印)。

赤い四角枠内に表示される作業座標値もゼロになる。

これで実行。

こんな感じにカット線が引ける。

(つづく)

CNCマシンのその後 ストレージ [CNC]

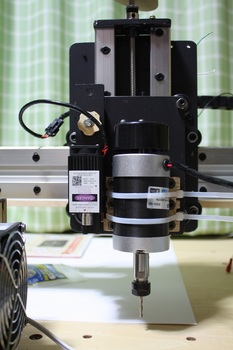

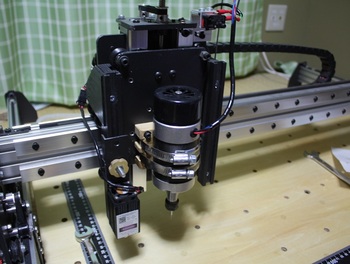

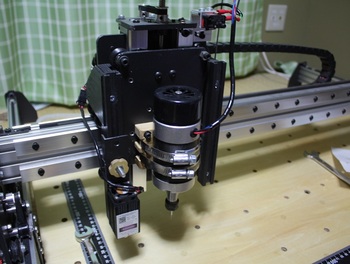

Z軸キャリッジ上のストレージ構成を当初プランから若干変更した。

当初はスピンドルとレーザーカッターをZ軸キャリッジに並列で並べていたが、これだとレーザーカッターの台座が邪魔をしてホースバンド取り回しができない。

大きめの結束バンドが使えないかもやってみたが、締め上げができないためこれは無理。

結局、レーザーカッターは取っ払い、スピンドルだけをキャリッジ中央に配置する。

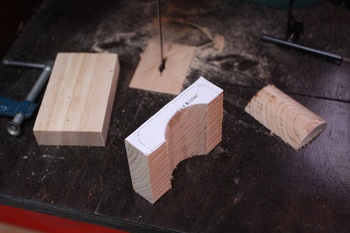

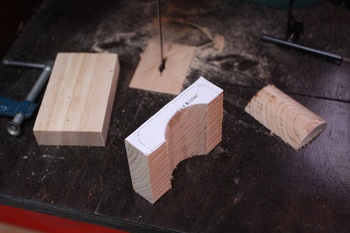

スピンドルを置く枕部分はナラの端材からバンドソーで切り出したブロックを使用。

こうやってサンダーを掛けようとするも、ローラー径よりわずかに小さい・・

実際にスピンドルを置いて、前後の高さを測るとほぼ水平なので、特に修正は行わず。

裏側には溝を掘って、ここにホースバンドを通す。

本体への固定はM4ボルト6本を使用する。

できればM5を使いたいところだが、ブロックの大きさに対して通し穴のサイズが厳しい。

レーザーカッターの方は、X軸キャリッジ側に固定しているTスロットに収容することにする。

このTスロットは、集塵用フェンスを保持するステーを固定、上下にスライドさせるために取り付けたものだが、当初レーザーカッターを固定していたスロットと同じ形状なので、そのまま使える。

集塵するときは、レーザーカッターを取り外し、ダストフェンスのステーに付け替える。

当初はスピンドルとレーザーカッターをZ軸キャリッジに並列で並べていたが、これだとレーザーカッターの台座が邪魔をしてホースバンド取り回しができない。

大きめの結束バンドが使えないかもやってみたが、締め上げができないためこれは無理。

結局、レーザーカッターは取っ払い、スピンドルだけをキャリッジ中央に配置する。

スピンドルを置く枕部分はナラの端材からバンドソーで切り出したブロックを使用。

こうやってサンダーを掛けようとするも、ローラー径よりわずかに小さい・・

実際にスピンドルを置いて、前後の高さを測るとほぼ水平なので、特に修正は行わず。

裏側には溝を掘って、ここにホースバンドを通す。

本体への固定はM4ボルト6本を使用する。

できればM5を使いたいところだが、ブロックの大きさに対して通し穴のサイズが厳しい。

レーザーカッターの方は、X軸キャリッジ側に固定しているTスロットに収容することにする。

このTスロットは、集塵用フェンスを保持するステーを固定、上下にスライドさせるために取り付けたものだが、当初レーザーカッターを固定していたスロットと同じ形状なので、そのまま使える。

集塵するときは、レーザーカッターを取り外し、ダストフェンスのステーに付け替える。

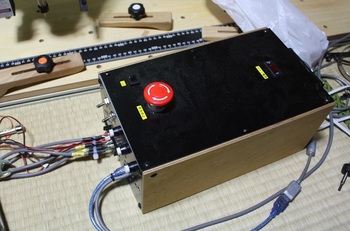

CNCマシンのその後 コントーラーボックス [CNC]

その後色々と進展はあったので、一応現状の紹介をしておくことにする。

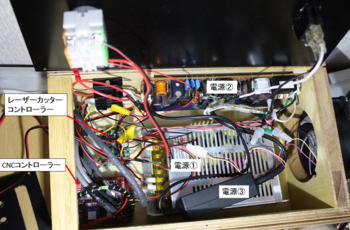

これがCNCコントローラーを納めるために作った木製ボックス。

4面木製で無駄に強度はあるが、小さすぎるし内部へのアクセスが、最悪。それに、なんか歪んでますね(^^;

できれば造り直したい(笑)

内部には、スイッチング電源が3つとCNCコントローラーの3重基板とレーザーカッターコントローラー基板が入る。

背面に手持ちのPC用9cmFANを付けた。

電源は、

①コントローラー用 24V10A(新品)

②FAN、スピンドル部照明用 12V(5V)2.5A(中古)

③レーザーカッター用 12V3A(中古)

ケースの前面と天面にアルミ樹脂ボードというパネルをビスで止めてある。

パネルには、各種のスイッチ類を適当に配置・・・・適当過ぎたと反省。

天面にメイン電源スイッチ、レーザーカッタースイッチ、緊急停止ボタン。

緊急停止ボタンを押すと、AC主電源の切断(OFF)とCNCシールドのリセット(ON)の2系統のスイッチが入るようになっている。

前面には、通風用の穴の他、CNCシールドの電源スイッチ、レーザーカッターのTTL制御のオン・オフ切替えのトグルスイッチ、それとコントローラー関係の一時停止などのプッシュボタン、USB、ケーブルコネクタ端子盤を配置した。

パネルのボードは樹脂を薄いアルミ板でサンドイッチにしたもので、木工用刃物で簡単に加工できて使いやすい。

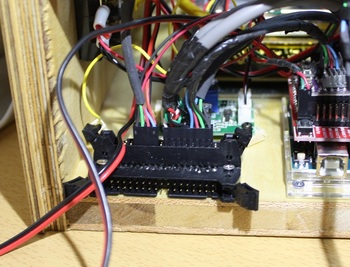

一番苦労したのがケーブル収容。

色々迷ったが、CNCマシン本体からのケーブルは34端子のMILコネクタ1つに集約して、コントロールボックスと接続することにした。

コントローラー側のソケットはLタイプとストレートタイプのMILソケットの足どうしを合わせてハンダ付けし、これをBOXにネジ止め。

一応通電、異常なショートがないか確認し、テスター上は異常なしなのだが、強引なハンダ付けに無理があったのか、どうもこの辺が原因としか考えられない配線上の不具合が頻発した。基板上に別々に固定し、その間を結線したほうがよかった。

このため、現状、Y軸左モーターのケーブルだけは、このコネクタを通さず直接ケース内に収容している。

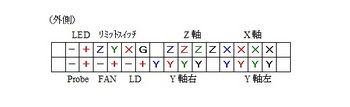

ちなみに、現状でのMIL端子の割り振り。

LEDはスピンドルの刃先を照らす照明用でLED取り付けなどはこれから。

LDはレーザーカッター、FANはレーザーカッターについているクーラー。

Probeはルーターのエンドミルの位置を検出するためのもの。