CNCサイクロン集塵システム [サイクロン集塵器]

飛び散る粉じんを集塵機のノズルを構えて吸い取る様子(^^ゞ)

これはさすがみめんどくさいので、1年以上前だがCNC用の新しいサイクロンシステムを作る。

サイクロン部は中華製の既製品。

まず問題となるのは、サイクロン部と集塵容器部の接続・固定

集塵容器は、今までのサイクロンと同じ16L塗料容器を使う。

半透明で、ダストの溜まり具合が一目でわかるのがいい。

これにかぶせる木製蓋をCNCで切り出しサイクロン部を接合する

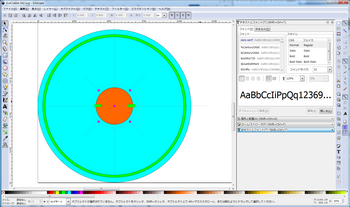

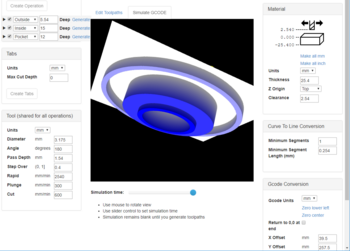

蓋の作図

中心にセパレータのダスト排出口がはまるφ75mmのバカ穴と、ネジの下穴、

黄緑の同心円部分がバケツの縁がはまる溝。

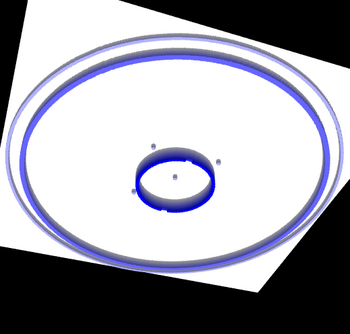

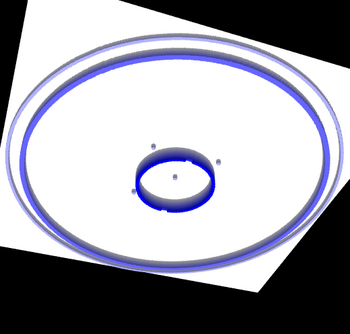

内側から見た切削イメージのスクリーンショット

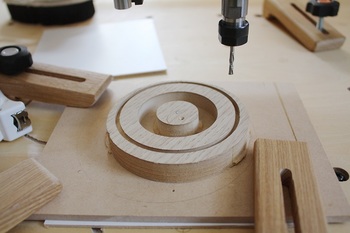

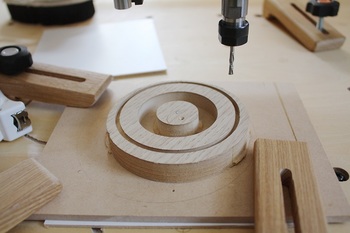

切削結果

一番外側の溝は切り出し用の位置決め、その内側がバケツの縁が填まる溝で、

外径290mm深さ7mm、幅4mm

溝は、円周切ジグを使えばトリマーでもつくれそう。

溝外径はバケツの外径と全く同じからか、いずれかに僅かに変形があるのかもしれないが、いったんかちっとはまると蓋を持って少し振ったぐらいでは外れない。

現状は、吸引する際の圧だけで密着しており、ロックやエアシールドは特に必要ない。

誤って蹴飛ばせば蓋が外れて塵が飛び散るというリスクはある。

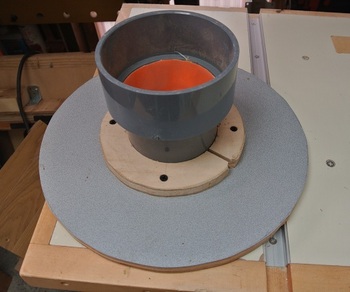

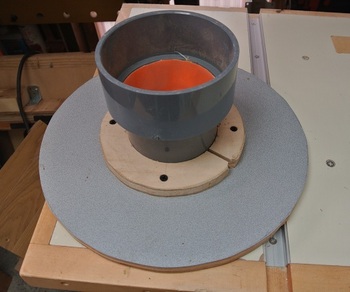

次の問題は、サイクロンの吸い出し口とクリーナーの集塵ホースの繋ぎ。

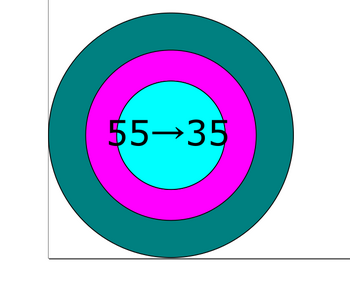

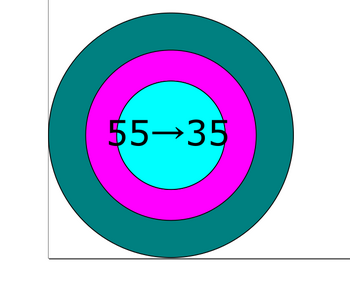

吸い出し口は内径50mm、外径55mmに対し、

クリーナーのホースは外径が35mm。市販の継ぎ手は見つかりそうになりので、

これもCNCで作る。

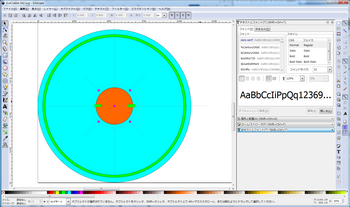

inkscapeでの作図。

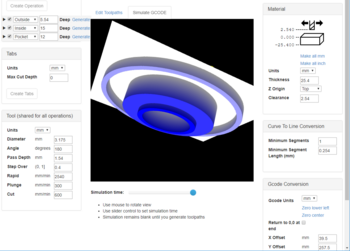

ピンクの外径が55mm、水色の外径が35mm、それぞれの円の内側をカットするGコードをJSCUTで作る。切削イメージのスクリーンショット。

35mmのホールのみの部分の嵩を増すため板を継ぎ足す。

接続したところ

これはさすがみめんどくさいので、1年以上前だがCNC用の新しいサイクロンシステムを作る。

サイクロン部は中華製の既製品。

まず問題となるのは、サイクロン部と集塵容器部の接続・固定

集塵容器は、今までのサイクロンと同じ16L塗料容器を使う。

半透明で、ダストの溜まり具合が一目でわかるのがいい。

これにかぶせる木製蓋をCNCで切り出しサイクロン部を接合する

蓋の作図

中心にセパレータのダスト排出口がはまるφ75mmのバカ穴と、ネジの下穴、

黄緑の同心円部分がバケツの縁がはまる溝。

内側から見た切削イメージのスクリーンショット

切削結果

一番外側の溝は切り出し用の位置決め、その内側がバケツの縁が填まる溝で、

外径290mm深さ7mm、幅4mm

溝は、円周切ジグを使えばトリマーでもつくれそう。

溝外径はバケツの外径と全く同じからか、いずれかに僅かに変形があるのかもしれないが、いったんかちっとはまると蓋を持って少し振ったぐらいでは外れない。

現状は、吸引する際の圧だけで密着しており、ロックやエアシールドは特に必要ない。

誤って蹴飛ばせば蓋が外れて塵が飛び散るというリスクはある。

次の問題は、サイクロンの吸い出し口とクリーナーの集塵ホースの繋ぎ。

吸い出し口は内径50mm、外径55mmに対し、

クリーナーのホースは外径が35mm。市販の継ぎ手は見つかりそうになりので、

これもCNCで作る。

inkscapeでの作図。

ピンクの外径が55mm、水色の外径が35mm、それぞれの円の内側をカットするGコードをJSCUTで作る。切削イメージのスクリーンショット。

35mmのホールのみの部分の嵩を増すため板を継ぎ足す。

接続したところ

サイクロン集塵機の塵溜BOXの破壊と改修 [サイクロン集塵器]

ついに塵溜BOXにしていた水槽が破壊(^^;)

普段はホースの先端にブラシ付きの集塵アダプターを付けて掃除するが、どこに行ったかたまたま見あたらず、アダプタを付けずに使っていところ、掃除機の紙パックを換えて吸引力が強まったせいか、少しの弾みで選択ホースの先端が張り付いてすぼんでしまう。

そのまま、しばらく使っていると、突然、バンという音が・・・

最初は何かわからなかったが、ゴミを吸わない?!

塵溜BOXを見るとごらんの通り。

幸い、破片は全て内側に吸い込まれ、外には飛び散らなかったが、冷や汗モノ。

・・ということで、素人の朝知恵というんですかね。

すでにサイクロン集塵機は木工をする上で欠かせない装置。何はともあれ、一刻も早く使えるようにということで、早速新しい塵溜BOXを制作。

もう少し大きいタイプの水槽があるのだが・・・、少し懲りて、これはパス。今まで中の様子がよく見えていたが、中が見えなくなるペール缶も機能的に不十分ということでパス。・・で、樹脂製のバケツなどホームセンターをいろいろ物色してみたが、吸引に対してどれも強度不足の感じ。

そんな中、塗料コーナーにあった塗料保存用バケツ。容量は16L、直径約30cm、かろうじて半透明で強度的にも何とかなりそう。

製作したのは、バケツのふたのみ。上から集塵機を差し込みます。

製作は1~2時間。かなりラフな作りです。

白っぽい合板は、バケツの内側にはまる段差付け。

ひとまず、マスキングテープでシーリングしガムテープで固定してから試運転。これまでどおりの吸引。また、凹むこともなく強度的にも問題ないようだ・・・・多分。

最初は、バネ付きパッチン錠でふたを固定しようと考えていたが、もともとこれに付いているプラの蓋。

塗料を入れておくだけあって、ぴったり密着して気密性がよい。

ただし、蓋の天版部は柔なので、穴を開けた後、今回作った木製天版の下側にこの蓋を固定、コーキングして、そのままバケツに蓋をすればいいこと気づいた。これならマスキングも必要ないし、取り外しも楽々・・・のはず。

普段はホースの先端にブラシ付きの集塵アダプターを付けて掃除するが、どこに行ったかたまたま見あたらず、アダプタを付けずに使っていところ、掃除機の紙パックを換えて吸引力が強まったせいか、少しの弾みで選択ホースの先端が張り付いてすぼんでしまう。

そのまま、しばらく使っていると、突然、バンという音が・・・

最初は何かわからなかったが、ゴミを吸わない?!

塵溜BOXを見るとごらんの通り。

幸い、破片は全て内側に吸い込まれ、外には飛び散らなかったが、冷や汗モノ。

・・ということで、素人の朝知恵というんですかね。

すでにサイクロン集塵機は木工をする上で欠かせない装置。何はともあれ、一刻も早く使えるようにということで、早速新しい塵溜BOXを制作。

もう少し大きいタイプの水槽があるのだが・・・、少し懲りて、これはパス。今まで中の様子がよく見えていたが、中が見えなくなるペール缶も機能的に不十分ということでパス。・・で、樹脂製のバケツなどホームセンターをいろいろ物色してみたが、吸引に対してどれも強度不足の感じ。

そんな中、塗料コーナーにあった塗料保存用バケツ。容量は16L、直径約30cm、かろうじて半透明で強度的にも何とかなりそう。

製作したのは、バケツのふたのみ。上から集塵機を差し込みます。

製作は1~2時間。かなりラフな作りです。

白っぽい合板は、バケツの内側にはまる段差付け。

ひとまず、マスキングテープでシーリングしガムテープで固定してから試運転。これまでどおりの吸引。また、凹むこともなく強度的にも問題ないようだ・・・・多分。

最初は、バネ付きパッチン錠でふたを固定しようと考えていたが、もともとこれに付いているプラの蓋。

塗料を入れておくだけあって、ぴったり密着して気密性がよい。

ただし、蓋の天版部は柔なので、穴を開けた後、今回作った木製天版の下側にこの蓋を固定、コーキングして、そのままバケツに蓋をすればいいこと気づいた。これならマスキングも必要ないし、取り外しも楽々・・・のはず。

静音化(その4) サイクロン集塵器の静音化 [サイクロン集塵器]

これまでのタイトルで静音化をうたった記事は以下の3つ

丸鋸テーブルの静音化(1)

丸鋸テーブルの静音化(2)

工房(もどき)の防音

今回、静音化(その4)として、サイクロン集塵器の静音化に取り組む。

丸鋸テーブルの遮音ボックスの効果に味をしめて

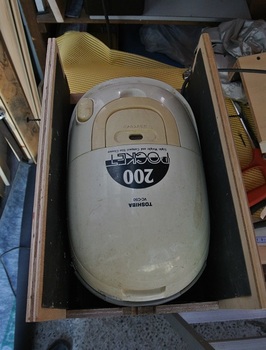

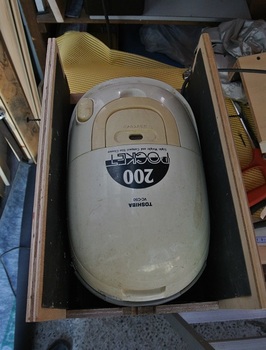

掃除機を遮音シートを貼り回したボックスに入れるというもの。

サイクロン集塵器に使っている掃除機は91年製の古いもの。

ルーターテーブルを使う際は必ず同時に使用するのだが、

どうも、ルーターの音よりも耳に付く感じ。

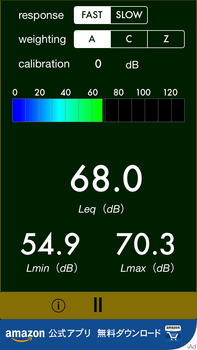

音量を測ると70dBちょいなので、ルーターより遙かに小さい。

しかし、使用頻度は高く、静音化の効果は大きいと考え、優先して取り組むことに。

箱を作って、いざ本体を入れようとすると、入らない!

よくあることです・・・・(^^;

そこで、左右で1cmちょっとはみ出した樹脂製のガード部を切り取ることに。

これでなんとかBOXに収まり、蓋を締めて遮音効果を確認しようと、

電源ON・・・・!?

うんともすんとも言わない。

よく調べると、ホースに付いている手元スイッチのコードがガードに沿って入っていて、これを一緒に切断している!・・ギャー!

掃除機を取り替えなくてはいけないのか、とかなり焦ったが、

よく考えてみると手元スイッチは常時ON してるだけ。

コードをショートさせれば今の状態で使う分には何も問題ないのに気づく。

・・・・実は、電気系統は苦手です。

いろいろ、トラブルに見舞われたが、一応完成。

しかし、結果からいうと、67~68dB程度・・・ウ~ン。

苦労した割に、効果はたいしたことない。

まあ、聴感では、確かに音は小さくなったが。

反省点として、箱が小さ過ぎ、板厚も12mm程度で薄すぎた。

掃除機と側板が両側ともきつく接していて、

振動が直に側板に伝わるため、側板そのものが音源となってしまったのではないか。

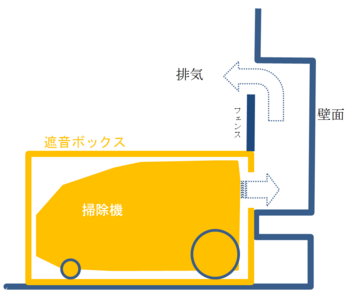

実は、当初はもう一つの仕掛けを考えた。

後ろに開いた排気口を塞ぐわけにはいかないので、ここから音が盛大に漏れ出す。

この音を小さくするため、排気の出口にダクトを付けて、これを折り曲げ、延長することで音量の落とそうと目論んだ。

しかし、壁面をダクトにするため20cm程度の長さしかとれず、

測定結果も殆ど変化なし。

反対に設置位置の制約が生じるため、ダクト延長は断念する。

効果が無かったのは、排気口が中に向かって開いているため、

ダクトからの音が付加されて、作業場測定位置ではむしろ音量が増大したのだろう。

もっと長いダクトで別方向に排気できれば良いのだろうがそういうスペースもとれない。

ということで、今回の遮音は期待はずれに終わった。

丸鋸テーブルの静音化(1)

丸鋸テーブルの静音化(2)

工房(もどき)の防音

今回、静音化(その4)として、サイクロン集塵器の静音化に取り組む。

丸鋸テーブルの遮音ボックスの効果に味をしめて

掃除機を遮音シートを貼り回したボックスに入れるというもの。

サイクロン集塵器に使っている掃除機は91年製の古いもの。

ルーターテーブルを使う際は必ず同時に使用するのだが、

どうも、ルーターの音よりも耳に付く感じ。

音量を測ると70dBちょいなので、ルーターより遙かに小さい。

しかし、使用頻度は高く、静音化の効果は大きいと考え、優先して取り組むことに。

箱を作って、いざ本体を入れようとすると、入らない!

よくあることです・・・・(^^;

そこで、左右で1cmちょっとはみ出した樹脂製のガード部を切り取ることに。

これでなんとかBOXに収まり、蓋を締めて遮音効果を確認しようと、

電源ON・・・・!?

うんともすんとも言わない。

よく調べると、ホースに付いている手元スイッチのコードがガードに沿って入っていて、これを一緒に切断している!・・ギャー!

掃除機を取り替えなくてはいけないのか、とかなり焦ったが、

よく考えてみると手元スイッチは常時ON してるだけ。

コードをショートさせれば今の状態で使う分には何も問題ないのに気づく。

・・・・実は、電気系統は苦手です。

いろいろ、トラブルに見舞われたが、一応完成。

しかし、結果からいうと、67~68dB程度・・・ウ~ン。

苦労した割に、効果はたいしたことない。

まあ、聴感では、確かに音は小さくなったが。

反省点として、箱が小さ過ぎ、板厚も12mm程度で薄すぎた。

掃除機と側板が両側ともきつく接していて、

振動が直に側板に伝わるため、側板そのものが音源となってしまったのではないか。

実は、当初はもう一つの仕掛けを考えた。

後ろに開いた排気口を塞ぐわけにはいかないので、ここから音が盛大に漏れ出す。

この音を小さくするため、排気の出口にダクトを付けて、これを折り曲げ、延長することで音量の落とそうと目論んだ。

しかし、壁面をダクトにするため20cm程度の長さしかとれず、

測定結果も殆ど変化なし。

反対に設置位置の制約が生じるため、ダクト延長は断念する。

効果が無かったのは、排気口が中に向かって開いているため、

ダクトからの音が付加されて、作業場測定位置ではむしろ音量が増大したのだろう。

もっと長いダクトで別方向に排気できれば良いのだろうがそういうスペースもとれない。

ということで、今回の遮音は期待はずれに終わった。

サイクロン集塵器の製作記録 [サイクロン集塵器]

サイクロン集塵器のページビューが結構多いので、製作過程を掲載します。

2ヶ月以上前の製作工程で、今見るとなんだか要領が悪い。マルノコテーブルもなく、塩ビ管の切断は金切鋸とジグソー、削りも延々手作業で大変だった。

変なコリかたをしてて笑えるところもありますが、何かの参考になれば。

ゴミ溜用の10L水槽。倉庫の中に眠っていたものを再利用。

水槽の黒枠部分の断面は三つの段差があり、この断面のどこに合板の蓋を載せるか?突起部分を削りかけたのだが、簡単ではない。そこで、蓋が一番内側の低い部分にぴったりはまるよう裏側に3mmの合板を貼り付けた。

貼り付けるにしても外周にそって枠だけあればいいんだが、無駄な貼り方してますな。

今なら、迷うことなく、突起がはまるよう合板の方を削り込むだろう。

表側には、サイクロン集塵器本体の塩ビ菅を繋ぐため、自由錐で彫り込み。

この上にさらにもう一段合板を足して20mm程度の深さを確保。

塩ビ菅の周りにビニールテープを巻いて差し込んで試運転したところ、容易に外れず今も差し込んだまま。メンテナンスなどの点でも糊付けしない方が好都合かも。蓋の両側にある取っ手のような木片。パッチン錠の台座として取り付けたのだが、水槽の穴開けに目処が付かず、結局付けずじまい。

サイクロン分離筒の下部、水槽と繋がる絞り込み部分。

100mm→75mmの異径継手を使用。

本当は50mmまで絞り込みたかったのだが、100mm→50mmの継ぎ手は絞り込み部のテーパーが急過ぎて最後に流速が落ちてしまう感じがした。

100→75mはテーパーの角度はいいのだが、もう少し絞り込めないか。そこで100円ショップにあった小さいコーン

の頭を切り取って逆さにはめる。当然少しテーパーの角度は少し違うのだが接続面に気泡が入らないことだけ気をつけて強力な接着剤で固定した。

一番大変だったのが、吸引エアを分離筒に取り込む部分の接続。30mmの塩ビ菅を斜めにカットして100mmの管に内周にスムーズに繋がるよう手作業でヤスリがけしたが。ドリルにヤスリを付けて削るべきだった。

30mm塩ビ菅を繋ぐ方の穴開け。アルミ用のブレードを付けたジグソーで穴を開ける。

この部分は分離筒の天井蓋と筒が重なっている部分で両方に穴を開けなければならない。継手の方法はいろいろ考えられるが、外側の蓋は穴の切断面、内側の筒は外側の曲面でそれぞれ接着した。内側の切削面は、なるべく気流が乱れないよう、流速が落ちないよう断面を整える。

この部分は分離筒の天井蓋と筒が重なっている部分で両方に穴を開けなければならない。継手の方法はいろいろ考えられるが、外側の蓋は穴の切断面、内側の筒は外側の曲面でそれぞれ接着した。内側の切削面は、なるべく気流が乱れないよう、流速が落ちないよう断面を整える。

塩ビ菅用ボンドで接続し、下の方に写真があるが水回り用のゴム状パテで隙間をふさいだ。どう見ても汚い仕上げ。実はけっちてゴム状パテにしたのがまずかった。いつまで経っても粘着というか固まらない。エポキシ系のパテなら強力に固定できる。

下は、まだ調整中でかなり削り足りない状態。

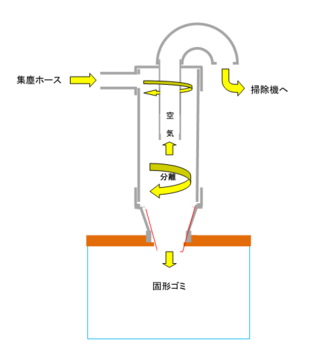

分離筒から掃除機の方に空気を抜く部分。

内部の写真がないので、断面図

40mmの塩ビ菅を使う。25cmの分離筒の真ん中程に口が来る長さ。力学的にどの辺がいいとか難しいことは分からないが、少なくとも分離に全く問題を感じないので、特に悪いところでもないのだろう。

最初、この筒の上部に40mm→30mmの異径継ぎ手を付け、分離筒の上蓋に開けた穴から分離筒内に挿入しこれに直接掃除機の筒を突っ込んでいた。

ところがこれだと、作業場の定位置に置くと下がり天井につかえてしまうし、どうも安定がよろしくない。

ということで40mmのエルボを2つで逆U字形にし、下から掃除機のホースを差し込む。

最後、集塵ホースを繋ぐ部分。

ホースは、洗濯機用の排水ホースなのだが、これの細い方を塩ビと接続するのに、太さの関係で一つアダプターでもかまさなければ抜き差しでは繋がらない。

そこで、あくまで暫定として、二つの口を合わせた状態でアルミのテープをぐるぐる巻きにしている。これでも今のところ支障なし。

2ヶ月以上前の製作工程で、今見るとなんだか要領が悪い。マルノコテーブルもなく、塩ビ管の切断は金切鋸とジグソー、削りも延々手作業で大変だった。

変なコリかたをしてて笑えるところもありますが、何かの参考になれば。

ゴミ溜用の10L水槽。倉庫の中に眠っていたものを再利用。

水槽の黒枠部分の断面は三つの段差があり、この断面のどこに合板の蓋を載せるか?突起部分を削りかけたのだが、簡単ではない。そこで、蓋が一番内側の低い部分にぴったりはまるよう裏側に3mmの合板を貼り付けた。

貼り付けるにしても外周にそって枠だけあればいいんだが、無駄な貼り方してますな。

今なら、迷うことなく、突起がはまるよう合板の方を削り込むだろう。

表側には、サイクロン集塵器本体の塩ビ菅を繋ぐため、自由錐で彫り込み。

この上にさらにもう一段合板を足して20mm程度の深さを確保。

塩ビ菅の周りにビニールテープを巻いて差し込んで試運転したところ、容易に外れず今も差し込んだまま。メンテナンスなどの点でも糊付けしない方が好都合かも。蓋の両側にある取っ手のような木片。パッチン錠の台座として取り付けたのだが、水槽の穴開けに目処が付かず、結局付けずじまい。

サイクロン分離筒の下部、水槽と繋がる絞り込み部分。

100mm→75mmの異径継手を使用。

本当は50mmまで絞り込みたかったのだが、100mm→50mmの継ぎ手は絞り込み部のテーパーが急過ぎて最後に流速が落ちてしまう感じがした。

100→75mはテーパーの角度はいいのだが、もう少し絞り込めないか。そこで100円ショップにあった小さいコーン

の頭を切り取って逆さにはめる。当然少しテーパーの角度は少し違うのだが接続面に気泡が入らないことだけ気をつけて強力な接着剤で固定した。

一番大変だったのが、吸引エアを分離筒に取り込む部分の接続。30mmの塩ビ菅を斜めにカットして100mmの管に内周にスムーズに繋がるよう手作業でヤスリがけしたが。ドリルにヤスリを付けて削るべきだった。

30mm塩ビ菅を繋ぐ方の穴開け。アルミ用のブレードを付けたジグソーで穴を開ける。

この部分は分離筒の天井蓋と筒が重なっている部分で両方に穴を開けなければならない。継手の方法はいろいろ考えられるが、外側の蓋は穴の切断面、内側の筒は外側の曲面でそれぞれ接着した。内側の切削面は、なるべく気流が乱れないよう、流速が落ちないよう断面を整える。

この部分は分離筒の天井蓋と筒が重なっている部分で両方に穴を開けなければならない。継手の方法はいろいろ考えられるが、外側の蓋は穴の切断面、内側の筒は外側の曲面でそれぞれ接着した。内側の切削面は、なるべく気流が乱れないよう、流速が落ちないよう断面を整える。塩ビ菅用ボンドで接続し、下の方に写真があるが水回り用のゴム状パテで隙間をふさいだ。どう見ても汚い仕上げ。実はけっちてゴム状パテにしたのがまずかった。いつまで経っても粘着というか固まらない。エポキシ系のパテなら強力に固定できる。

下は、まだ調整中でかなり削り足りない状態。

分離筒から掃除機の方に空気を抜く部分。

内部の写真がないので、断面図

40mmの塩ビ菅を使う。25cmの分離筒の真ん中程に口が来る長さ。力学的にどの辺がいいとか難しいことは分からないが、少なくとも分離に全く問題を感じないので、特に悪いところでもないのだろう。

最初、この筒の上部に40mm→30mmの異径継ぎ手を付け、分離筒の上蓋に開けた穴から分離筒内に挿入しこれに直接掃除機の筒を突っ込んでいた。

ところがこれだと、作業場の定位置に置くと下がり天井につかえてしまうし、どうも安定がよろしくない。

ということで40mmのエルボを2つで逆U字形にし、下から掃除機のホースを差し込む。

最後、集塵ホースを繋ぐ部分。

ホースは、洗濯機用の排水ホースなのだが、これの細い方を塩ビと接続するのに、太さの関係で一つアダプターでもかまさなければ抜き差しでは繋がらない。

そこで、あくまで暫定として、二つの口を合わせた状態でアルミのテープをぐるぐる巻きにしている。これでも今のところ支障なし。

サイクロン集塵器 その後(2) [サイクロン集塵器]

稼動してから早2ヶ月、水槽はこういう状態。

掃除機の電源を入れると、サイクロンで生じた空気の渦が水槽内の塵の巻き上げて回転しているので、この辺で溜まった塵を捨てることにする。

気密のために貼ったマスキングテープを剥がし、合板の蓋を取るとこんな具合。

水槽の上から大きめの買い物袋をかぶせ、水槽を持ち、中のゴミが溢れないように上下反転・・・ゴミが下に落ちない!??。

細かい塵の気密がよくて、水槽の底に空気が抜けないため、塵の塊が落ちないようだ。

水槽を振ったり、叩いたりのでようやく、買い物袋の中へ落ちる。

外に溢れたり、埃が舞い上がったりすることもなくきれいに袋に収まり、

そのまま縛ってゴミ出しができました。

掃除機の電源を入れると、サイクロンで生じた空気の渦が水槽内の塵の巻き上げて回転しているので、この辺で溜まった塵を捨てることにする。

気密のために貼ったマスキングテープを剥がし、合板の蓋を取るとこんな具合。

水槽の上から大きめの買い物袋をかぶせ、水槽を持ち、中のゴミが溢れないように上下反転・・・ゴミが下に落ちない!??。

細かい塵の気密がよくて、水槽の底に空気が抜けないため、塵の塊が落ちないようだ。

水槽を振ったり、叩いたりのでようやく、買い物袋の中へ落ちる。

外に溢れたり、埃が舞い上がったりすることもなくきれいに袋に収まり、

そのまま縛ってゴミ出しができました。

サイクロン集塵器 その後 [サイクロン集塵器]

集塵器を使用し始めて一月以上経つが、水槽内の切り屑の溜まり具合は2/3程度。自重で圧縮されるのか、何時の間にかゴミの水位が下がってる。

実は、手持ちの一回り大きな水槽(多分18L)にしようかとも思ったが、スペースも考えるとこれで十分な感じ。

集塵器に掃除機を繋いだとき、以前から入っていた紙パックをそのまま使っていたのだが、昨日見た段階で、パックの中はまだスカスカの状態。丸鋸から普通に出る粉状の屑は殆どないが糸状の切り屑の塊が目に付く。 これは先週、テーブルソーで溝挽きした際に出たの切り屑の塊を一気に吸い込んだ時のもの。

塊状のものを大量に吸い込むと分離しきれないようだ。真ん中の小山のように盛り上がった部分がその塊。

普通の粉状の屑は、水槽内にすり鉢状に溜まるのだが、これは・・・

いまだに山が残ってる。

(追記)

今日は、空の透明感がすばらしい。

ついつい、月見でいい気分に。

色々写ってますが、左側の、合板は(酒つまみ用)風よけとその支えです。

今日は昨日までとうって変わって気温が急に下がり、西風がこの作業スペースに吹き込んでとっても寒いです。

左側の板、製作に入ったルーターテーブルの天板です。

t=15mmの廃物利用シナランバーコアと、t=2.7mmのポリエステル合板を貼り合わせました。これにもう一枚シナランバーを重ねて天板にする予定です。

この天板サイズ、作業スペースの制約から最小レベルの60×45cm程度にする予定ですが、サブロクから手引した幅45cm、長さ182cmのシナランバーから、このテーブルソーで45×60cmを精度よく切り出すのは非常に厳しかったです。

せめて、幅45cmまで切り出しできる横挽き治具があればよかったけど。(今の治具は幅35cmまでしか切れない)

他に方法は無いかと考え、MDFから切り出した棒を両面テープでシナ合板に貼り付けて直線ガイドとしました。ただ、MDFの切断面に微妙に歪みがあったりで、結局直線の精度が出ませんでした。最後は、木口をあちこちルーターで削って微調整となりました。

<テーブルソウの天板サイズの教訓>

サブロクを切断するのなら縦挽き、横挽きいずれも幅板45cmまで精度よく切れたほうがよい。それを念頭に天板サイズやテーブル延長治具を考える。

我が、テーブルソウは、幅80cm強あるのだが、丸鋸歯がほぼ中央にあるため、板幅40cm弱までしか縦挽きでまない。歯の位置をどちらか片側に寄せ45cmまで縦挽きでようにすべきだった。

サブロクの横2等分は板幅90cmの横挽きとなってしまい、スペースの関係からこれは最初から捨ててます。ショップで切断してもらうか、できなければ、手挽きで2等分し、精度はその後で出すという割り切りが必要ですね。

実は、手持ちの一回り大きな水槽(多分18L)にしようかとも思ったが、スペースも考えるとこれで十分な感じ。

集塵器に掃除機を繋いだとき、以前から入っていた紙パックをそのまま使っていたのだが、昨日見た段階で、パックの中はまだスカスカの状態。丸鋸から普通に出る粉状の屑は殆どないが糸状の切り屑の塊が目に付く。 これは先週、テーブルソーで溝挽きした際に出たの切り屑の塊を一気に吸い込んだ時のもの。

塊状のものを大量に吸い込むと分離しきれないようだ。真ん中の小山のように盛り上がった部分がその塊。

普通の粉状の屑は、水槽内にすり鉢状に溜まるのだが、これは・・・

いまだに山が残ってる。

(追記)

今日は、空の透明感がすばらしい。

ついつい、月見でいい気分に。

色々写ってますが、左側の、合板は(酒つまみ用)風よけとその支えです。

今日は昨日までとうって変わって気温が急に下がり、西風がこの作業スペースに吹き込んでとっても寒いです。

左側の板、製作に入ったルーターテーブルの天板です。

t=15mmの廃物利用シナランバーコアと、t=2.7mmのポリエステル合板を貼り合わせました。これにもう一枚シナランバーを重ねて天板にする予定です。

この天板サイズ、作業スペースの制約から最小レベルの60×45cm程度にする予定ですが、サブロクから手引した幅45cm、長さ182cmのシナランバーから、このテーブルソーで45×60cmを精度よく切り出すのは非常に厳しかったです。

せめて、幅45cmまで切り出しできる横挽き治具があればよかったけど。(今の治具は幅35cmまでしか切れない)

他に方法は無いかと考え、MDFから切り出した棒を両面テープでシナ合板に貼り付けて直線ガイドとしました。ただ、MDFの切断面に微妙に歪みがあったりで、結局直線の精度が出ませんでした。最後は、木口をあちこちルーターで削って微調整となりました。

<テーブルソウの天板サイズの教訓>

サブロクを切断するのなら縦挽き、横挽きいずれも幅板45cmまで精度よく切れたほうがよい。それを念頭に天板サイズやテーブル延長治具を考える。

我が、テーブルソウは、幅80cm強あるのだが、丸鋸歯がほぼ中央にあるため、板幅40cm弱までしか縦挽きでまない。歯の位置をどちらか片側に寄せ45cmまで縦挽きでようにすべきだった。

サブロクの横2等分は板幅90cmの横挽きとなってしまい、スペースの関係からこれは最初から捨ててます。ショップで切断してもらうか、できなければ、手挽きで2等分し、精度はその後で出すという割り切りが必要ですね。

サイクロン集塵器を作ってみました [サイクロン集塵器]

木工を本格的にやろうと思い立って、まず、最初に取りかかったのが集塵機の製作です。

主に参考にさせていただいたのは、こちらです

http://densmq.cocolog-nifty.com/blog/2011/05/post-0e19.html

集塵容器には、オイルなどが入っていたペール缶を使っている方が多いようですが、作業場の片隅の棚にあった古い水槽(多分10L程度の一番小さなやつ)が目にとまり、水圧に耐えるなら、負圧にも耐えられるのではないかと思い、これに合わせた蓋を合板で作り試してみると全く問題なし。ただ、蓋との接合をどうするかが問題で、最初は、バネ式のキャッチクリップで止めようとしたのですが、水槽にクリップを接合するための穴を開けるのに、かなりがんばってもドリルが通りません。透明部分の材質はアクリルと思ったんですが、違うんでしょうか?

とりあえず、マスキングテープでシーリングをして使っています。合板蓋に段差を付け、ぴったりはめ込めるようにしているため、蓋より上を持っても、水槽が脱落することはありません。

しばらくは、これで使ってみることにします。

ちなみに、吸引するのは実家の倉庫に眠っていた古びた掃除機です。吸引力は強くはありませんが、キリコ程度なら全く問題なく吸い込みます。それから、感動的なのは、殆ど掃除機側の紙パックには塵が貯まっていないこと。

ちなみに、吸引するのは実家の倉庫に眠っていた古びた掃除機です。吸引力は強くはありませんが、キリコ程度なら全く問題なく吸い込みます。それから、感動的なのは、殆ど掃除機側の紙パックには塵が貯まっていないこと。

勢い、作業場のあちこちに積もった埃や塵を吸引し、一気にきれいになりました。

見よう見まねで作ってみましたが、なかなか使えるモノです。

主に参考にさせていただいたのは、こちらです

http://densmq.cocolog-nifty.com/blog/2011/05/post-0e19.html

集塵容器には、オイルなどが入っていたペール缶を使っている方が多いようですが、作業場の片隅の棚にあった古い水槽(多分10L程度の一番小さなやつ)が目にとまり、水圧に耐えるなら、負圧にも耐えられるのではないかと思い、これに合わせた蓋を合板で作り試してみると全く問題なし。ただ、蓋との接合をどうするかが問題で、最初は、バネ式のキャッチクリップで止めようとしたのですが、水槽にクリップを接合するための穴を開けるのに、かなりがんばってもドリルが通りません。透明部分の材質はアクリルと思ったんですが、違うんでしょうか?

とりあえず、マスキングテープでシーリングをして使っています。合板蓋に段差を付け、ぴったりはめ込めるようにしているため、蓋より上を持っても、水槽が脱落することはありません。

しばらくは、これで使ってみることにします。

ちなみに、吸引するのは実家の倉庫に眠っていた古びた掃除機です。吸引力は強くはありませんが、キリコ程度なら全く問題なく吸い込みます。それから、感動的なのは、殆ど掃除機側の紙パックには塵が貯まっていないこと。

ちなみに、吸引するのは実家の倉庫に眠っていた古びた掃除機です。吸引力は強くはありませんが、キリコ程度なら全く問題なく吸い込みます。それから、感動的なのは、殆ど掃除機側の紙パックには塵が貯まっていないこと。勢い、作業場のあちこちに積もった埃や塵を吸引し、一気にきれいになりました。

見よう見まねで作ってみましたが、なかなか使えるモノです。