バンドソーにLED照明を付ける [バンドソー]

工房にはまともな照明がないため、

バンドソーの手元照明は当初からか付けたいと考えてきたのだが、なかなか手がつかず。

100円ショップで買ったボタン電池式でクリップのついたやつや、

フックのついた電池式LEDなどを吊るして使っていたが、

今回、ようやくLEDモジュールを使ってコンパクトなバンドソースイッチ連動式の手元照明を付ける。

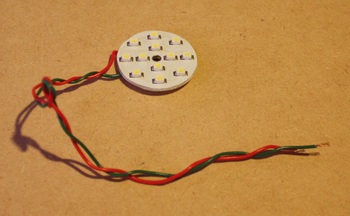

実際に使ったのは、秋月電子で購入したLEDモジュール

抵抗はすでに仕込んであるので、12V電源を繋ぐだけで点灯する。

消費電力は、確か50mA程度だったと思う。

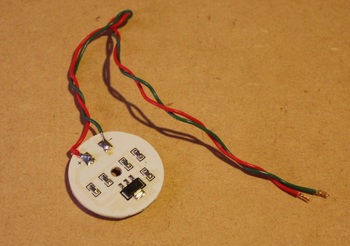

裏側に電極があり、自分でケーブルをハンダ付けした。

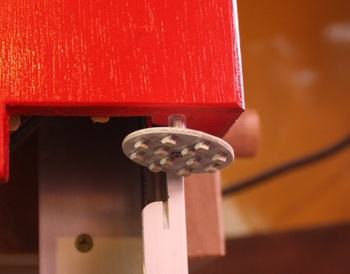

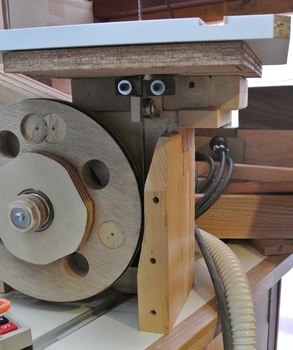

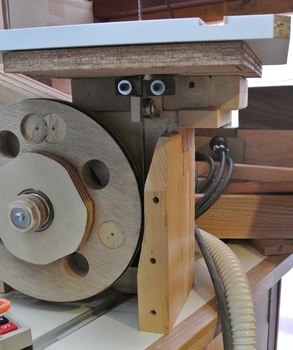

中心に空いた穴に小径の造作ねじを通し、プラスペーサーを間に挟んで直接ホイールカバーの裏側にねじ込む。

かなりいい加減なカバー裏の配線。

DC12Vを供給するACアダプタは、バンドソー(ACアダプタの上の黒い丸型コンセントがモーターのもの)と共通のコンセント刺さっており、ここへのAC100V給電を主電源スイッチにより行う。

ACアダプタは相当に古い9Vだが、特に暗いとかの不都合はない感じだ。

自作バンドソーで挽き割ってみる [バンドソー]

これまで、せいぜい11~12cm程度のものしか挽き割ったことがないが、

せっかくなので自作バンドソーの挽き割り能力を試してみた。

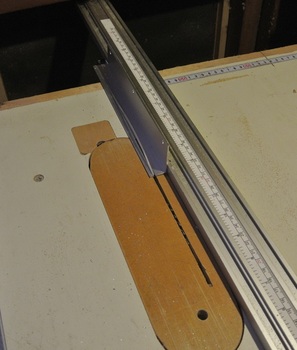

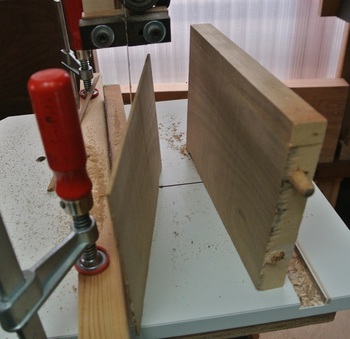

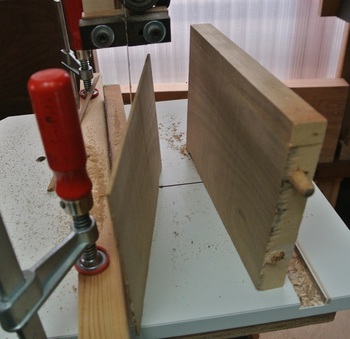

ただ、フェンスがちゃちなものしかない。

これ、かなり前に丸鋸テーブル用に作ったのだが、機能不十分のためお釈迦にしたもの。フェンスの高さがあまりないので、材を垂直に保持するには高さがかなり足りない感じが(^^;)

かまわずに、挽き割りをしてみる。

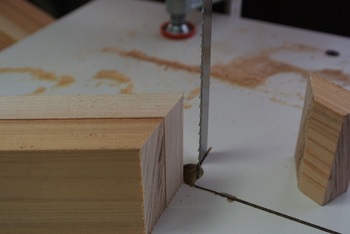

まず、オーク

さすがに15cm近くあると、切断速度が落ちる。

挽き割り厚はかなりいい加減。

続いて、欅。

これも、さらに速度は遅いが、特に問題はない。しかし、これだけ厚い樫木になると音がキーキーと音がやかましい。

続いて、難物のチェリー。

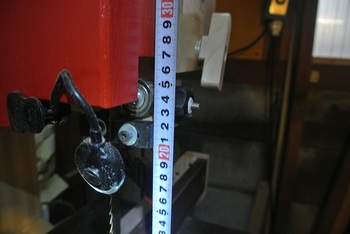

幅は180mm近く、通常のアーム保持位置では挽き割り高が足りない。

ヴァンデル氏の14インチバージョンでは、アーム押さえ位置を付け変えて、挽き割り高を高くできる。初めて、これで試してみる。

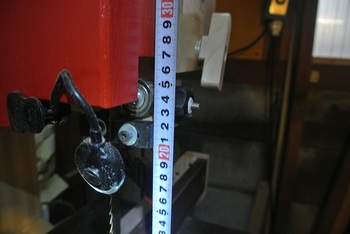

アーム押さえの固定ボルトを下の穴に変えると、ブレードガイドの位置をさらに上に上げることができる。

この時の挽き割高は約21cm弱。

これでも、切断に問題なし。

最後に、ウオールナットも切ってみるが、

何故かウオールナットは切断面が傾いたり厚さにムラができる。

以前ミラースタンド用のウオールナットを挽いた時もやけにムラができたが、材の特性だろうか?

右端の黒っぽいやつがそれ。

全て、16mmブレードで挽いたのだが、

教訓として、幅広ブレードは挽き割り向きと思われ勝ちだがが、テンションの掛け方が難しい。それがこの自作バンドソーの弱点かもしれないが、6mm幅のブレードなどと比べると、相当にベルトを締めなければたわみが取れず傾きやムラが生じやすいようだ。

その点では、このクラスのバンドソーでは引き割り用のブレードも10~13mm程度までにしておくのが無難かもしれない。

もう一つの教訓は、もっと高いフェンスと、適切な財押さえ必要か。

かなりの材で自動カンナがけが必要かもしれない・・・さて、これを何に使うか(笑)

せっかくなので自作バンドソーの挽き割り能力を試してみた。

ただ、フェンスがちゃちなものしかない。

これ、かなり前に丸鋸テーブル用に作ったのだが、機能不十分のためお釈迦にしたもの。フェンスの高さがあまりないので、材を垂直に保持するには高さがかなり足りない感じが(^^;)

かまわずに、挽き割りをしてみる。

まず、オーク

さすがに15cm近くあると、切断速度が落ちる。

挽き割り厚はかなりいい加減。

続いて、欅。

これも、さらに速度は遅いが、特に問題はない。しかし、これだけ厚い樫木になると音がキーキーと音がやかましい。

続いて、難物のチェリー。

幅は180mm近く、通常のアーム保持位置では挽き割り高が足りない。

ヴァンデル氏の14インチバージョンでは、アーム押さえ位置を付け変えて、挽き割り高を高くできる。初めて、これで試してみる。

アーム押さえの固定ボルトを下の穴に変えると、ブレードガイドの位置をさらに上に上げることができる。

この時の挽き割高は約21cm弱。

これでも、切断に問題なし。

最後に、ウオールナットも切ってみるが、

何故かウオールナットは切断面が傾いたり厚さにムラができる。

以前ミラースタンド用のウオールナットを挽いた時もやけにムラができたが、材の特性だろうか?

右端の黒っぽいやつがそれ。

全て、16mmブレードで挽いたのだが、

教訓として、幅広ブレードは挽き割り向きと思われ勝ちだがが、テンションの掛け方が難しい。それがこの自作バンドソーの弱点かもしれないが、6mm幅のブレードなどと比べると、相当にベルトを締めなければたわみが取れず傾きやムラが生じやすいようだ。

その点では、このクラスのバンドソーでは引き割り用のブレードも10~13mm程度までにしておくのが無難かもしれない。

もう一つの教訓は、もっと高いフェンスと、適切な財押さえ必要か。

かなりの材で自動カンナがけが必要かもしれない・・・さて、これを何に使うか(笑)

バンドソーのその後と改修 [バンドソー]

フリーハンドで切れる手軽さと

丸鋸テーブルと比べた場合の音の静かさ、安全性から、

最近は長物で直線精度が必要なもの以外はバンドソーを使うことが多い。

まあ、思った以上に使えるのもある。

ただし、マティアス・ヴァンデル氏のプランを無理矢理スケールダウンしているため、思わぬ所に気になる事態が発生する。

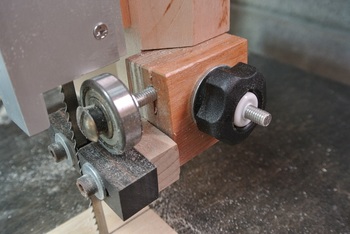

一つが、上ブレードホルダー部分。

まず、ブレードを背後で受けるベアリング。

ベアリングは6mmの角根ボルトに通して、後方のブロック材に開けた穴にねじ込んで支持してたが、ボルトヘッドにグライダーで切ったネジ溝が広すぎて、ドライバーの効きが悪い。

本来、ノブスターを緩めてボルトを滑らせて位置調整できれば一番にいいのだろうが、ブロック材の穴は6mmではきつ過ぎ、6.5mmすると今度はノブスターを締めても緩すぎるようだ。

結局、6mm鍋頭ボルトに変更し、プラスドライバで前後調整できるようにする。

ベアリングの穴径が10mmのため、内径6mm、外径10mmのプラパイプを切ってスペーサーにする。

これにベアリングをはめ、裏側からボルトで締めて固定。

ブロックのもう一つの問題は、ブレードガイドの取り付け部

約1cmという至近距離で、2本のネジで止めていて、当初から不安はあったが、

ブロックの裏側のネジ位置に割れが入っている。

ネジの下穴が小さすぎのか、プランではバルチックバーチ合板という指定があったのにラワン合板を使ったせいか、多分両方だろう。次第に拡がってきたので、ブロックを取り替えることに。

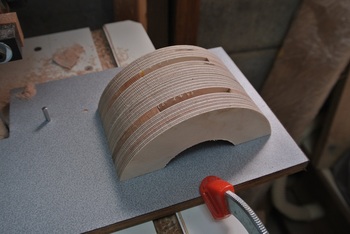

バーチ合板を貼り合わせてブロックを造り直す。

もう一点の気になる部分は、ブレードカバーの大きさ。

ブレードガイドはアルミアングルをそのまま使っているため前面幅が20mmあり、オリジナルプランよりかなり広い。結果、必要以上にホイールやブレードガイドに被さることに。

これで問題になるのが、ブレードの取り替え。ホイール及びブレードガイドの前面部とブレードカバーとの間を通さなければならないが、幅広のブレードではこの間のクリアランスが足りないため。カバーも含むブレードガイド全体をフレームから取り外してのブレード交換となる。

これがけっこう面倒なので、被さっている部分のカバーをカットし整形する。

これでかなり使いやすくなる。

バンドソー(その9) 本テーブル乗せ換え、そして完成 [バンドソー]

今まで使っていた一時テーブル、厚さ15mmのパーチクルボードで、

裏側を合板で補強している。パーチクルボードは硬度もあり、テーブルとしての強度は十分で思いの外使えたのだが、もともと端材で30cm角しかないのと、表面がプリントでいずれ劣化するのが目に見えている。

それ以上に問題なのは、テーブルとフレームとの間に台座として入れているツーバイ材が余りにちゃちいものなので、ここが強度的なボトルネックになっていた。

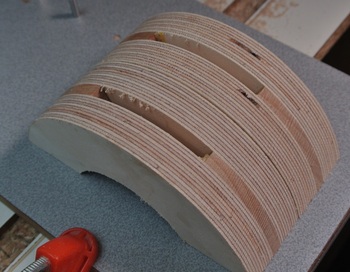

ヴァンデル氏の16インチのオリジナルに倣い、フレームに直角に樫木のビームを固定し、両端に前回の円盤切り治具で作った軸受けを載せる。

そして、これがテーブル裏側。

軸受けの相対する位置にトラニオンの軸を固定。

回転角は45度までなのでこのような弧形状の軸ですむ。

軸の芯は、テーブル面とブレードの交わる点になる。

こうすることで、テーブルを傾けても、テーブル面上のブレード位置が変わらない。

ところで、今回初めて聞くトラニオンtrunnion、日本語では「筒耳」とか、これも初めて耳にする。元々は、大砲の筒から左右に突き出た砲身を支える円筒状の支持軸のことをいうらし。

ここで、テーブルを載せてみるのだが・・・・どうもうまくない(笑)。

前後のトラニオンの軸受け芯がズレている(泣)

いつものごとく、円弧切りが楽勝だったせいで、つい気の緩みが・・・

本来であれば、急がば回れで、ビームから作り直したほうがよかったのだが、

強引に手前の軸受けを切断し、再度ダボで繋ぐことにする。

手前の軸受けは薄くなってしまったので作り直し。

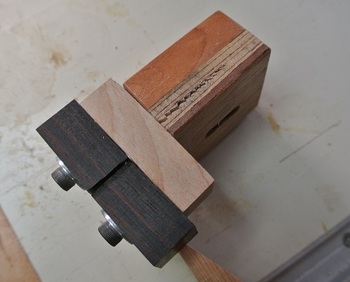

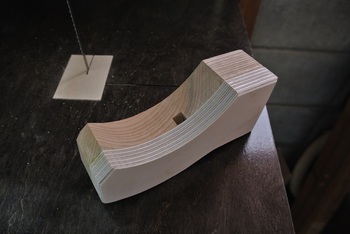

ちなみに、これが最初に作った3枚合わせの部材

固定ボルトを中心に通すため、ヴァンデル氏の「簡単な方」のプランにならったのだが、同じものを作るのもさすがに飽きたので、

ボルトを通す溝をトリマーで彫ることに。

これのほうが製作法としては簡単だと思う。

これを再度ダボでビームに接合・・・しかし、ダボの穴あけ精度の問題か、やはりまだ芯がずれている(泣)。

トラニオンの芯が軸受けのアームの固定位置と離れた位置にあることで、接合個所のわずかな誤差が拡大される。この部分、思った以上に敷居が高く、今回の製作で一番精度が要求される部分かもしれない。

それでも、一応垂直は確保。

45度傾斜は・・・・44度程度か(笑)

軸の芯の上下方向のずれが影響しているようだ。

まあ使えないレベルではないし、ひとまずこのまま使ってみる。

そして、待ちに待った(笑)カバーの塗装に入る。

まず、発色をよくしソリッド感を出すため軽く下地剤

続いて、本塗装。・・・そして色は何と赤!

最初は青と思っていたのだが、何故か魔が差したように赤に変更(笑)

まあ、テーブルと、架台の黒には合う。

ちなみに、テーブルは黒着色にウレタンの手塗り。

塗料がのった新聞紙を見るとわかるが、

少々塗っても、下地の色や明度差は残ってしまう。

下地剤

しかし、バンドソーに何を求めているのか?インパクトあり過ぎのような気もする。

バンドソー用円盤切り治具を作る [バンドソー]

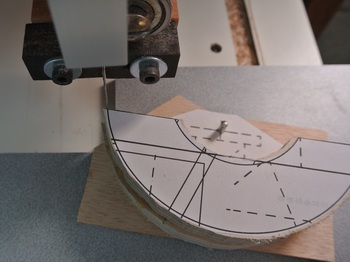

バンドソーの本テーブルを作るに先立って、

これに必要(本当に必要かは微妙)な円盤切り治具を作る。

廃材の一部を切り欠いたものを補助テーブルにし、

切断する円の半径位置に穴を開けピンを差し込んだだけ。

使い方は、円罫引きの中心位置に穴を開け、治具ピンに差し込んで回転させる。

ブレードとピンまでの距離が切り出す円盤の半径になる。

厳密には、ブレード刃先のピン側面とピン中心までの長さ(これでいいのか若干不安)

半径を変えたいときは、補助テーブルを左右方向にずらすか、

必要なら追加の穴を開けて、ピンを差し替えればよい。

あまりに簡単だが、自分の使い方では、これで十分機能するようだ。

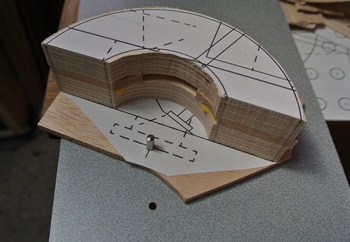

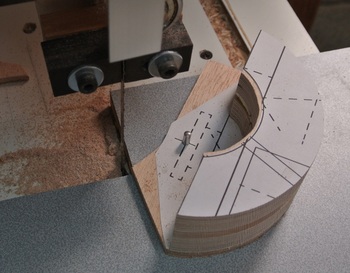

今回は、バンドソーテーブルの回転軸(トラニオン)の円弧を切り出すが、

切り出す材には円弧の中心がない。

そこで薄板を「捨て板」として両面テープで材に貼り付け、

捨て板に円弧の回転軸の穴を開ける。

この場合、トラニオンをテーブル下面に取り付けたとき、テーブル表面とブレードが交わる点が回転軸となる。

うまくいくか、本当のところそれほど自信がなかったのだが・・・・

最初に外周部を切断

それから内周部を切断

内周切りでは、捨て板に切り残しを作っておき、

捨て板をもうひとつのトラニオンの内周切りに使い回す。

何と、あっけないほどきれいに円弧が切れた。

ただ、切断面はきれいにできたが、材の罫引きの線と若干ずれが・・・(^^;

原因が捨て板と材の貼り付け精度なのか、ブレードとピンの軸中心との位置関係なのかはっきりしない。(笑)

トラニオンの軸受け内周も同じ方法で切り出す。

円盤切りの場合にも、補助材を下に貼り付けて、補助材の方に軸穴を開ければ、円盤に穴を開けなくて済む。

バンドソーの蟻組みで引き出しを作る [バンドソー]

バンドソー架台の抽斗四方組みを蟻組で作ってみた。

蟻組と言ってもバンドソーで作るのでただの一重(^^;

バンドソー架台のフレームを作ったのとは逆に、傾斜切断部を外抜きとする。

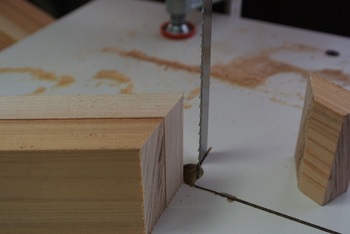

まず、傾斜切断から。

サブテールを使って木口に斜めに切れ込みを入れる。

サブテーブルを右サイドに前後傾斜で置き、

サブテーブルと材を一緒にスライドさせながらほぞの部分を残して切除。

これを、男木として、女木に重ねて切断面を鉛筆で転写。

男木と同じく、木口面に切れ込みを入れ、その間を切り抜く。

女木はサブテーブルを使わなくて済むので、大分難易度が下がる。

これを裏返して、反対側から切り残しを切除

組んだときの直角も問題なし。

ところが、これを架台の抽斗枠にはめようとすると、ほんのわずかだが幅が広すぎて入らない(^^;

サンダーで側面を削ってみたが、無理。

そこで、丸鋸テーブルで筺の前後を切断。

これで、丸鋸刃の厚さ分1.5mmは短縮される。

切断面をビスケットで接合・・・・・事なきをえたが、何やってるのという感じ。

取っ手も長棒から切り出したが、

板を立ててくり抜き、3等分した方が簡単だったかも知れない。

ルーターで面取りして、サンダーを掛ける。

これ,、ビーチの端材でそれなりに硬いのだが、

下穴が小さすぎたせいか、スクリュウを入れると割れが入った。

粘りがないのはブナ材の特性だろうか。

完成。

フレームはSPF、鏡板はベニア

抽斗全面は、プリントベニヤ貼り付けと安物ばかりだが、

バンドソー以上の存在感(笑)

バンドソーで蟻接ぎに挑戦 [バンドソー]

バンドソー専用の置き場がないため、これまでルーターテーブルと丸鋸テーブルの間を行ったり来たり。

バンドソーにしては軽いとはいえ、多分20kgは超えるであろうテーブルを頻繁に持ち上げて動かすのも難儀なので、専用架台を作る。

バンデル氏がバンドソーでアリ接ぎ部分を切り出しているので、同じく試してみる。

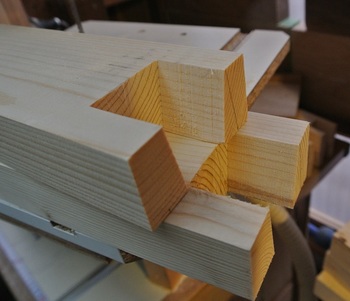

フレーム材は2×4。接いだときのモールドの段差が気になるので、木端面のみルーターテーブルでプレーナー掛け。本当は全面できればよいのだが・・・。

アリの女木は、接合する板面に対して10°の傾斜切りになるため、バンドソー用に材を傾斜させる補助テーブルを作る。

最初、2つの溝を並べて開けたが、治具と材を一緒に90°回転させながら僅かな隙間を縫って切断するという高度なテクニックが必要になる(笑)。

一度うまくいっても・・・

同じように再現するのが難しい(笑)

手持ちの一番細い6mmブレードを使ったが、この切断はもっと細いブレードがないと難しい感じがする。

4つ作ったところで断念し、残りの接合はアリ1重で接ぐことにする。

男木に重ねて切断部を転写

男木は傾斜治具は使わないため簡単。

はめてみる、スムーズに入る。もう少しきつくてもいい感じもするが・・・

前後フレームが一応完成。この後、接合面を中心にサンダーを掛ける。

前後のフレームは四隅に桁を渡し、ダボ接ぎで接合。

ダボ接ぎは手軽な感じもするが、穴の数が多いと結構面倒。

今回は、16面、各4箇所なので64箇所の穴開けがある。

桁長は23cmなので、木口のダボ穴はボール盤で開ける。

それでも、卓上ボール盤では高さが足りず、ヘッドを90°回転させ、ベースを少し嵩上げする。

以前作った水平穴開け治具があるのだが、連続穴を正確な位置に開けようとするとスペーサーをいくつも入れたりでこういう穴開けは向かない・・・なら、どんな穴開けに向くのかと(^^;

治具を少しずつ動かしながら固定できるような台座があればよいのだが。

ダボ穴とフレーム組の精度が?のため、一度に接合しないと最後の方で穴がずれそうなので、ボンドが乾く前に一気に全ての接合部を接着。それでも、結構芯ずれしている。最後はハンマーで叩き、ハタガネで締める

結局、ボンドのクローズド時間をかなりオーバーしてしまったようだ。

一応筺になったので、バンドソーを置いてみる。

天面に空いた穴からキリコが落ちて、抽斗の最上段に溜まる算段。

バンドソー(その8) カバー製作 [バンドソー]

バンドソーが使えることで、カバーの部材の切り出しがはかどる

こうした斜め切り、ディスクトップの手軽さでちょい切りできる。

やろうと思えば丸鋸テーブルでも同じことはできるが、数手間増えるし、音が大きいのでついついめんどくさくなる。

上ホイール部

基本プランはバンデル氏の14インチと同じ。

オリジナルと違うのは、真ん中に付き出したシャフトを収める出っ張り・・・(^^;)

本来、シャフトの余長はホルダー背後に出して処理するつもりだったのだが・・・

ホールから突き出している(^^;)

ちなみに、シャフトにかぶさっているスペーサーは、ホイールベアリングの穴を開けた際の切れ端。

開閉は、ピアノ蝶番。

裏側の処理がなんとも適当・・(^^;)

ノブスターではきついため、メープルからノブを切り出す。

外形の切り出しはバンドソーであっという間だが、六角穴はノミで苦戦。

カバーをロックする掛け金がわり。

お遊びみたいだが、ワイヤー製の既成のものより遥かにしっかりしていて、

なかなかよいフィーリング。

ブレードカバー

オリジナルでは、廃物PCケースから鋼材を切り出して使っているが、

そんなものもないので、40×20のアルミアングルを組み合わせて使用。

ピラー側のブレードカバーもアルミアングル。

モータープーリーのカバー。

今のところ表面のみだが、ファン付きモーターのため後ろからの風がキリコを飛ばす。裏側にもカバーを付けようか。

ホイールの右側をカバーする部材。

ツーバイフォーから断面の長辺8cmを縦に切り出したが、これもバンドソーなら楽勝。

下ホイールカバー部はバンデル氏オリジナルの16インチと同様のプランだが、作業は本テーブルが完成してからになる。

こうした斜め切り、ディスクトップの手軽さでちょい切りできる。

やろうと思えば丸鋸テーブルでも同じことはできるが、数手間増えるし、音が大きいのでついついめんどくさくなる。

上ホイール部

基本プランはバンデル氏の14インチと同じ。

オリジナルと違うのは、真ん中に付き出したシャフトを収める出っ張り・・・(^^;)

本来、シャフトの余長はホルダー背後に出して処理するつもりだったのだが・・・

ホールから突き出している(^^;)

ちなみに、シャフトにかぶさっているスペーサーは、ホイールベアリングの穴を開けた際の切れ端。

開閉は、ピアノ蝶番。

裏側の処理がなんとも適当・・(^^;)

ノブスターではきついため、メープルからノブを切り出す。

外形の切り出しはバンドソーであっという間だが、六角穴はノミで苦戦。

カバーをロックする掛け金がわり。

お遊びみたいだが、ワイヤー製の既成のものより遥かにしっかりしていて、

なかなかよいフィーリング。

ブレードカバー

オリジナルでは、廃物PCケースから鋼材を切り出して使っているが、

そんなものもないので、40×20のアルミアングルを組み合わせて使用。

ピラー側のブレードカバーもアルミアングル。

モータープーリーのカバー。

今のところ表面のみだが、ファン付きモーターのため後ろからの風がキリコを飛ばす。裏側にもカバーを付けようか。

ホイールの右側をカバーする部材。

ツーバイフォーから断面の長辺8cmを縦に切り出したが、これもバンドソーなら楽勝。

下ホイールカバー部はバンデル氏オリジナルの16インチと同様のプランだが、作業は本テーブルが完成してからになる。

バンドソー(その7) テーブル回りの調整 [バンドソー]

バンドソーの特徴の一つである曲線切り。

糸鋸と違ってくり抜きは出来ないが・・・

高さ6cmのオーク材のため、スピードは落ちるがフリーハンドでこの通り難なく切れた。円弧部の半径は15mm、6mmブレードではこのへんが限界のようだ。

バンドソーのもう一の特技が丸太などからの板材、角材を切り出す挽き割り。

ここで問題となるのがドリフト現象。

ブレードの向きはバンドソー本体前面に対して必ずしも垂直とは限らない。

その微妙な傾きのせいで切断の方向がスライドしてしまうようだ。

その結果、挽き割りの際にフェンスに沿って材を送っても、切り始めと切り終わりで厚さが違ってしまう。

ドリフト量を確認するため、板材に線を引き、この線に沿って切断してみる。

このときの材の傾きがドリフトの傾き量となる。

材の傾きを鉛筆でテーブル面に落とした線。

ブレードによる違いもあり16mmで約2°、6mmだと約3°の傾きか。

市販のバンドソーでは、テーブルそのものを傾けるドリフト調節ができるものもあるようだが、要は上の鉛筆線に平行に材を送ればドリフトの影響を相殺できると思われる。

簡易フェンスを線と平行になるよう固定。

幅2cm、高さ12cmの板材を縦にし、このフェンスに沿って送ってみた。

フェンスとブレードの間から薄い単板を挽き割ったが、

厚い方をフェンス側にしないと材が安定しないのではないか(^^;

朴(ホウ)なので比較的柔らかいせいもあるが、

難なくサクッと切れる。

単板製材の見通しが立った。

厚さ約1.8mm。感じとしてもう少しは薄くできるかもしれない。

切り始めと切り終わりで厚さの違いは目視では分からない。

ドリフト調整としては問題ないようだ。

ただ、ブレードの上下で若干厚みが違う。

これは、ブレードに対するテーブル面の傾きというより、

テーブルに接する木端面の直角が出ていないせいだろう。

ブレードがわずかに右い傾いている感じもするが、今のところこれで十分な感じ。

本テーブル製作の際にはもう少し追い込みたいところではある。

糸鋸と違ってくり抜きは出来ないが・・・

高さ6cmのオーク材のため、スピードは落ちるがフリーハンドでこの通り難なく切れた。円弧部の半径は15mm、6mmブレードではこのへんが限界のようだ。

バンドソーのもう一の特技が丸太などからの板材、角材を切り出す挽き割り。

ここで問題となるのがドリフト現象。

ブレードの向きはバンドソー本体前面に対して必ずしも垂直とは限らない。

その微妙な傾きのせいで切断の方向がスライドしてしまうようだ。

その結果、挽き割りの際にフェンスに沿って材を送っても、切り始めと切り終わりで厚さが違ってしまう。

ドリフト量を確認するため、板材に線を引き、この線に沿って切断してみる。

このときの材の傾きがドリフトの傾き量となる。

材の傾きを鉛筆でテーブル面に落とした線。

ブレードによる違いもあり16mmで約2°、6mmだと約3°の傾きか。

市販のバンドソーでは、テーブルそのものを傾けるドリフト調節ができるものもあるようだが、要は上の鉛筆線に平行に材を送ればドリフトの影響を相殺できると思われる。

簡易フェンスを線と平行になるよう固定。

幅2cm、高さ12cmの板材を縦にし、このフェンスに沿って送ってみた。

フェンスとブレードの間から薄い単板を挽き割ったが、

厚い方をフェンス側にしないと材が安定しないのではないか(^^;

朴(ホウ)なので比較的柔らかいせいもあるが、

難なくサクッと切れる。

単板製材の見通しが立った。

厚さ約1.8mm。感じとしてもう少しは薄くできるかもしれない。

切り始めと切り終わりで厚さの違いは目視では分からない。

ドリフト調整としては問題ないようだ。

ただ、ブレードの上下で若干厚みが違う。

これは、ブレードに対するテーブル面の傾きというより、

テーブルに接する木端面の直角が出ていないせいだろう。

ブレードがわずかに右い傾いている感じもするが、今のところこれで十分な感じ。

本テーブル製作の際にはもう少し追い込みたいところではある。

バンドソー(その6) ホイール周辺のアライメント [バンドソー]

フレームとホイール間のクリアランスを確認。

このバンドソーではフレーム前面が基準面としている。この面からホイール前端面までを測ると上下とも57~58mm。

ただ、ホイールを回転させると、最大で1mm程度長さが違うので、軸に対してホイール面の傾きがあるようだ。これは今更どうしようもない。

なお、既に上下ともシャフトホルダとホイールとの間の8mmの木製スペーサーを入れている。カバーが厚くなるので半分にしようと取り外そうとが、塗料が固まったせいで外れない(^^;。アライメントには影響しないので結局このままにする。

続いて、上下ホイールの平行出し。

下ホイールシャフトは、フレーム面に垂直に固定したつもりなので、これを基準として、上ホイールが平行になるように調整する。

まずピッチ方向(ホイールを横から見て、上下ホイールのが同一直線上にある)。これはそもそも調節用ナットがある。

シャフトホルダーのノブを回して、ホルダーを前後に動かす。

ホルダー下側の突起を、フレームに上部に開いた掘り込みに差し込んでいるが、

掘り込みには2,3mmの隙間があるため、そこを支点にして前後に動かすことが出来る。何もしない状態では、前が重いためホルダーは前屈み。

テンションハンドルを回してベルトテンションをかけた状態では、ホルダーは宙吊り状態で、ノブ締めれば、引っぱられて後ろに傾き、緩めれば前屈みになる。

しかし、ノブを回しても動きがどうも鈍い・・・・

原因は、このノブ位置を固定する横バーに開けた調整ボルトの穴。ボルト径とぴったりなのでボルトの傾きが微妙に変わるのに対応できずにねじ山が穴の側面に引っかかって動きが渋くなっている・・・これはM10ボルトに対して、穴を12mmに拡げることで解決。

もう一つは、ノブを回した際に横バーが回転しないように付けている釘。

釘が短すぎるし、曲がって芯が微妙にずれたりであまりうまく機能していないようだ。ノブをある程度締めた段階では、簡単には動かなくなり支障はないので抜いてしまう。

これで、シャフトホルダーの前後の動きがスムーズになった。

続いて、ヨー方向

上下ホイールを上から見たときの平行を出す。

2本の棒をそれぞれ上、下のホイール面に押し付けて、その延長線上で2本の棒が交わる点の開き具合を見る。

ホイール軸から約60cmの距離で約1cmの開きがある。

これを直径25cmホイールの幅に置き換えると、約5mm。シャフト軸を基準にすると、ホイール左右各々が約2.5mm前後していることになる。

バンデル氏の16インチでは1.2mの距離で約2cmの開きがあるが機能に問題なしとしており、角度としてはこれとほぼ同じなので、問題はないのだろう。

ただ、せっかくなので、修正を試みる。

ヨー方向については、本体に調整機能はないため、上ホイールホルダーの後端のフレームに接触する箇所に両面テープで薄板シムを貼り付けることで、左側の前出しが可能か試みる。

前に出す幅、すなわちシムをどの程度の厚さにするかかだが、半径12.5cmのホイール外周で3mm前出しするとすると、シャフトホルダーの中心から端までの4.5cmでは約1mm程度前出し修正すればいいはずだ。

概ね1mm程度のメープルの切れ端を両面テープで貼り付ける。

その結果がこれ。

最初と反対方向に3mm程度開いているので、過修正であるが、修正の方法としては間違ってはいないようだ。

このバンドソーではフレーム前面が基準面としている。この面からホイール前端面までを測ると上下とも57~58mm。

ただ、ホイールを回転させると、最大で1mm程度長さが違うので、軸に対してホイール面の傾きがあるようだ。これは今更どうしようもない。

なお、既に上下ともシャフトホルダとホイールとの間の8mmの木製スペーサーを入れている。カバーが厚くなるので半分にしようと取り外そうとが、塗料が固まったせいで外れない(^^;。アライメントには影響しないので結局このままにする。

続いて、上下ホイールの平行出し。

下ホイールシャフトは、フレーム面に垂直に固定したつもりなので、これを基準として、上ホイールが平行になるように調整する。

まずピッチ方向(ホイールを横から見て、上下ホイールのが同一直線上にある)。これはそもそも調節用ナットがある。

シャフトホルダーのノブを回して、ホルダーを前後に動かす。

ホルダー下側の突起を、フレームに上部に開いた掘り込みに差し込んでいるが、

掘り込みには2,3mmの隙間があるため、そこを支点にして前後に動かすことが出来る。何もしない状態では、前が重いためホルダーは前屈み。

テンションハンドルを回してベルトテンションをかけた状態では、ホルダーは宙吊り状態で、ノブ締めれば、引っぱられて後ろに傾き、緩めれば前屈みになる。

しかし、ノブを回しても動きがどうも鈍い・・・・

原因は、このノブ位置を固定する横バーに開けた調整ボルトの穴。ボルト径とぴったりなのでボルトの傾きが微妙に変わるのに対応できずにねじ山が穴の側面に引っかかって動きが渋くなっている・・・これはM10ボルトに対して、穴を12mmに拡げることで解決。

もう一つは、ノブを回した際に横バーが回転しないように付けている釘。

釘が短すぎるし、曲がって芯が微妙にずれたりであまりうまく機能していないようだ。ノブをある程度締めた段階では、簡単には動かなくなり支障はないので抜いてしまう。

これで、シャフトホルダーの前後の動きがスムーズになった。

続いて、ヨー方向

上下ホイールを上から見たときの平行を出す。

2本の棒をそれぞれ上、下のホイール面に押し付けて、その延長線上で2本の棒が交わる点の開き具合を見る。

ホイール軸から約60cmの距離で約1cmの開きがある。

これを直径25cmホイールの幅に置き換えると、約5mm。シャフト軸を基準にすると、ホイール左右各々が約2.5mm前後していることになる。

バンデル氏の16インチでは1.2mの距離で約2cmの開きがあるが機能に問題なしとしており、角度としてはこれとほぼ同じなので、問題はないのだろう。

ただ、せっかくなので、修正を試みる。

ヨー方向については、本体に調整機能はないため、上ホイールホルダーの後端のフレームに接触する箇所に両面テープで薄板シムを貼り付けることで、左側の前出しが可能か試みる。

前に出す幅、すなわちシムをどの程度の厚さにするかかだが、半径12.5cmのホイール外周で3mm前出しするとすると、シャフトホルダーの中心から端までの4.5cmでは約1mm程度前出し修正すればいいはずだ。

概ね1mm程度のメープルの切れ端を両面テープで貼り付ける。

その結果がこれ。

最初と反対方向に3mm程度開いているので、過修正であるが、修正の方法としては間違ってはいないようだ。