電動工具のバッテリーで防災対策(1) [工具]

電動工具は、取り回しを考えて、最近はバッテリー駆動のものを選ぶことが多い。

メインになるmakita18Vの手持ちは8個。

機器間の使い回しを考えると、どうしても同じ規格を選ぶことになる・・・

交換用として遊んでいるバッテリーがあるので、

色々とバッテリー化してしまう(笑)ちなみに、まきた関係者ではありません。

この照明も、普段は作業時の補助照明として使っているが、昨年の台風19号接近の際に手持ちのバッテリーが使えるからと防災用として購入したもの。

さすがに動力系バッテリーだけあって、明るさ、連続使用時間も通常の電池ランタン等の比ではない。

であればと、これを携帯充電用に使うことを考えた。

非常用照明を探す中で見つけたのが、純正のUSBアダプタ

マキタ USB電源アダプタ14.4V/18Vバッテリ用 ADP05

14Vと18Vの2種類のバッテリーが使え、USB電源が2系統取れる。

これを使ったときに、iPhone8でどれだけフル充電ができるか計算してみる。

18Vのバッテリーの容量は6Ah、18V×6Ah=108Wh

つまり108Wの電力消費で1時間使える。

これに対してiPhoneのバッテリー容量をネットで調べると機種によってかなり違う。

iPhone8だと1,821mAh=1.821Ah

iPhone8の電圧は3.82Vらしいので、ワットに直すと3.82V×1.821Ah=7Wh

つまり1回の充電における消費電力は7Whなので、

108Wh÷7Wh=15.4

変圧によるロスもあるが、単純計算では、15回フル充電できるのでことになる。

容量が少々減っていても、手持ちのバッテリーを自由に使いまわしができるし、

充電時間も55分済むので、 防災用としては申し分ない。

ちなみに、最近の携帯充電用モバイルバッテリーの容量は10000mAh。

電力量に直すと10Ah×5V=50Wh なので上のバッテリーの半分以下しかない、充電器などを合わせて買うと5K円する。

CNCで木製ノブを作る(その3) [工具]

Gコードを実行する。

結果がこれ。

レーザーの線に対して1,2mm左側にずれている。

プローブの際にフェンスに当てたエンドミルは2枚刃のスパイラル形状のため、当たったときの位置関係によっては誤差が生じた可能性、あるいは、材が右側に動いた可能性もある。

ここは、線の方を修正すべく、レーザーの罫引き線を引き直す。

まだ少しずれている感じで修正量が少なかったようだが、ここはあまり精度は必要ないのでこれでよしとする。

バンドソーでカット

さらに、羽の両サイド裏側をカット。

ナットを押し込んだとろこ。

CNC加工部分は毛羽立ちをカッターで削った程度でとくに修正は行わなかったが、ナットの面取りしてある方を下にハンマーで叩くとすんなり入った。

抜ける心配はなさそうだが、必要ならエポキシで接着すればいい。

矢印に割れが入っているが、材が木口に面した端材で元からあったひびが広がったようだ。

ボンドを入れて、ネジ止めして修復。

ノブスタートの比較

径が大きいので、当然締めのトルクも強い。

結果がこれ。

レーザーの線に対して1,2mm左側にずれている。

プローブの際にフェンスに当てたエンドミルは2枚刃のスパイラル形状のため、当たったときの位置関係によっては誤差が生じた可能性、あるいは、材が右側に動いた可能性もある。

ここは、線の方を修正すべく、レーザーの罫引き線を引き直す。

まだ少しずれている感じで修正量が少なかったようだが、ここはあまり精度は必要ないのでこれでよしとする。

バンドソーでカット

さらに、羽の両サイド裏側をカット。

ナットを押し込んだとろこ。

CNC加工部分は毛羽立ちをカッターで削った程度でとくに修正は行わなかったが、ナットの面取りしてある方を下にハンマーで叩くとすんなり入った。

抜ける心配はなさそうだが、必要ならエポキシで接着すればいい。

矢印に割れが入っているが、材が木口に面した端材で元からあったひびが広がったようだ。

ボンドを入れて、ネジ止めして修復。

ノブスタートの比較

径が大きいので、当然締めのトルクも強い。

CNCで木製ノブを作る [工具]

治具や工具などを作る際にはナットやボルトを仕込んだノブスターをよく使う。

ノブスターは手軽なだが、状況によっては必ずしも使いやすいとも限らない。

過去に、バンドソーのアーム固定用にM8ボルトを仕込んだノブスターを使ってみたが、締めずらかったため、オリジナルプランの木製ノブに変えたところ締めがとても楽になり、使いやすくなった。

ただ、メープルにノミで精密に6角穴を空けるのはなかなか根気がいるし、数をこなす気にはならない。

今回、自作クランプのネジを締めるのに3/8インチのナットを仕込んだノブを10個ばかり作ることにし、手持ちのノブスターで足りない分をCNCを使って自作する。

切り出し線の罫引きもレーザーカッターで描くため、ルーター作業用のGコードとレーザーカッターによる罫書き用のGコードを別々に作り、一つの材に対して両方で加工することになる。今回あえて切り出しをルーターでやらないのは、この併用がうまくいくかを試してみたかったのもある。

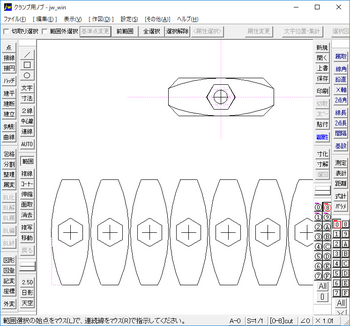

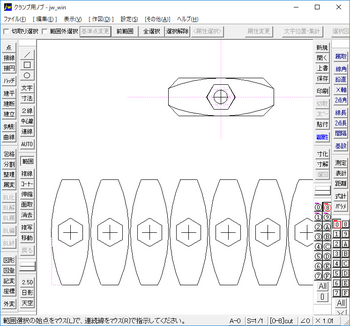

まず、JWCADで基本部分のCADを作成

これを元に、ルーター用、レーザー用のそれぞれの加工線を別レイヤーに描いて、余分な線は消した後、dxf型式でそれぞれ別に保存する。

ここでポイントは、ワークの材は同じ位置に固定するので、双方のGコードの原点位置を同じにする必要があること。このため、CADの段階で加工範囲の矩形部分の左下に原点の座標が分かるようにマークを残しておく(CADの左端ノブの左下にあるピンクのLの頂点)。

ここから先、レーザー用はInkscapeで、ルーター用はInkscapeとJSCUTでそれぞれGコードを作成するが、以後の説明は、ソフトの操作になって自分の文章力では非常に長くなり大変なのではしょらせてもらいます。

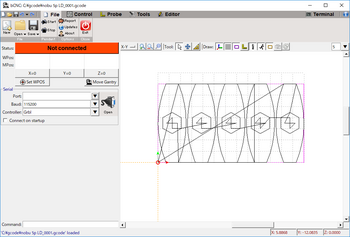

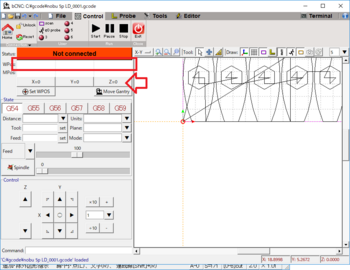

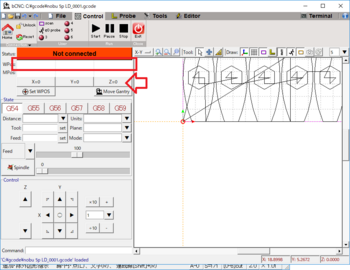

GコードセンダーソフトのbCNCにレーザーのGコードを展開したところ。

赤丸が原点、黒線がレーザーヘッドの軌跡になる。

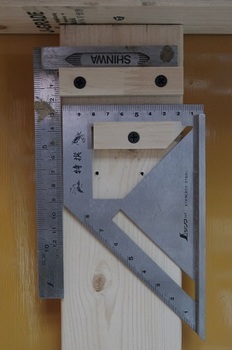

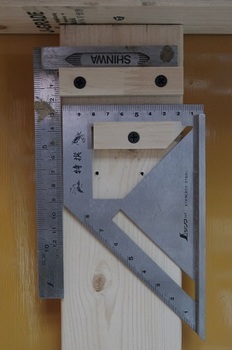

加工する材は、直角定規のLの角に置くので、この角がGコードの原点と同じ位置になるようCNCマシン側を設定する。

X軸、Y軸を微調整して、この角にレーザー光が当たるように合わせる。

この点がCNCマシンの作業原点とするので、bCNC側のX,Yの座標値をゼロにしておく(赤矢印)。

赤い四角枠内に表示される作業座標値もゼロになる。

これで実行。

こんな感じにカット線が引ける。

(つづく)

ノブスターは手軽なだが、状況によっては必ずしも使いやすいとも限らない。

過去に、バンドソーのアーム固定用にM8ボルトを仕込んだノブスターを使ってみたが、締めずらかったため、オリジナルプランの木製ノブに変えたところ締めがとても楽になり、使いやすくなった。

ただ、メープルにノミで精密に6角穴を空けるのはなかなか根気がいるし、数をこなす気にはならない。

今回、自作クランプのネジを締めるのに3/8インチのナットを仕込んだノブを10個ばかり作ることにし、手持ちのノブスターで足りない分をCNCを使って自作する。

切り出し線の罫引きもレーザーカッターで描くため、ルーター作業用のGコードとレーザーカッターによる罫書き用のGコードを別々に作り、一つの材に対して両方で加工することになる。今回あえて切り出しをルーターでやらないのは、この併用がうまくいくかを試してみたかったのもある。

まず、JWCADで基本部分のCADを作成

これを元に、ルーター用、レーザー用のそれぞれの加工線を別レイヤーに描いて、余分な線は消した後、dxf型式でそれぞれ別に保存する。

ここでポイントは、ワークの材は同じ位置に固定するので、双方のGコードの原点位置を同じにする必要があること。このため、CADの段階で加工範囲の矩形部分の左下に原点の座標が分かるようにマークを残しておく(CADの左端ノブの左下にあるピンクのLの頂点)。

ここから先、レーザー用はInkscapeで、ルーター用はInkscapeとJSCUTでそれぞれGコードを作成するが、以後の説明は、ソフトの操作になって自分の文章力では非常に長くなり大変なのではしょらせてもらいます。

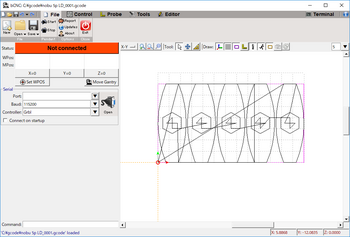

GコードセンダーソフトのbCNCにレーザーのGコードを展開したところ。

赤丸が原点、黒線がレーザーヘッドの軌跡になる。

加工する材は、直角定規のLの角に置くので、この角がGコードの原点と同じ位置になるようCNCマシン側を設定する。

X軸、Y軸を微調整して、この角にレーザー光が当たるように合わせる。

この点がCNCマシンの作業原点とするので、bCNC側のX,Yの座標値をゼロにしておく(赤矢印)。

赤い四角枠内に表示される作業座標値もゼロになる。

これで実行。

こんな感じにカット線が引ける。

(つづく)

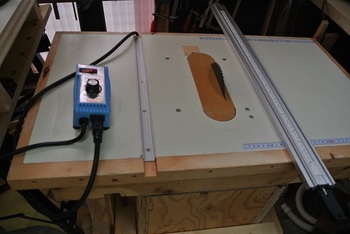

梅雨本番~刃高ゲージを作り直す [工具]

しばらく留守にしていたところ、大雨のせいで作業場に雨漏りが・・・

以前作った刃高ゲージが濡れてしまいこのとおり。

MDFのポール部分が水を吸って倍近くに膨張している。

既に湿った厚紙状態で、修復不能。

何はともあれ、刃高ゲージがないと、不便なので、早速作り直す。

まず、丸鋸テーブルで台座を何度か挽いて、ポールを挟む切れ込みを入れる。

ポールを台座に接着

ポール貼るゲージ部分が前面のアクリル板に接触しないよう、0.4mm程度の彫り込みを入れておく。

続いて、スライダー部にポールを通す溝を彫り込む。

これも丸鋸テーブルで何度か挽いた後、ノミで仕上げる。

最後に、バンドソーで刃物に当たる先端部を残して不要部分を切除。

最初の溝挽きで少し切りすぎたため端材を貼り付けて再度挽き(^^;

溝の片方に薄板が張り付いているのがそれ。

フィットさせてみるが、若干溝の深さが足りない。

本当は台座を固定する前に最終微調整すべきだった。

最後に、ゲージ読み取りラインを入れたアクリル板をスライダー部に固定する。

赤いラインをゲージのゼロに合わせる・・・ちょっと傾いてますな。

アクリル板とゲージは、以前のものの使い回し。

アクリル板の固定も前と同じく両面テープ。

これが前回のもの。

これが今回作ったもの。

丸鋸テーブルで使う場合には、刃の近くにフェンスがあると使いずらいので、台座の位置を左右逆に。

スライド部は、左右の重さのバランスをとるため左側を若干大きくした。なんとなく、以前よりスムーズに上下動する感じ(笑)

以前作った刃高ゲージが濡れてしまいこのとおり。

MDFのポール部分が水を吸って倍近くに膨張している。

既に湿った厚紙状態で、修復不能。

何はともあれ、刃高ゲージがないと、不便なので、早速作り直す。

まず、丸鋸テーブルで台座を何度か挽いて、ポールを挟む切れ込みを入れる。

ポールを台座に接着

ポール貼るゲージ部分が前面のアクリル板に接触しないよう、0.4mm程度の彫り込みを入れておく。

続いて、スライダー部にポールを通す溝を彫り込む。

これも丸鋸テーブルで何度か挽いた後、ノミで仕上げる。

最後に、バンドソーで刃物に当たる先端部を残して不要部分を切除。

最初の溝挽きで少し切りすぎたため端材を貼り付けて再度挽き(^^;

溝の片方に薄板が張り付いているのがそれ。

フィットさせてみるが、若干溝の深さが足りない。

本当は台座を固定する前に最終微調整すべきだった。

最後に、ゲージ読み取りラインを入れたアクリル板をスライダー部に固定する。

赤いラインをゲージのゼロに合わせる・・・ちょっと傾いてますな。

アクリル板とゲージは、以前のものの使い回し。

アクリル板の固定も前と同じく両面テープ。

これが前回のもの。

これが今回作ったもの。

丸鋸テーブルで使う場合には、刃の近くにフェンスがあると使いずらいので、台座の位置を左右逆に。

スライド部は、左右の重さのバランスをとるため左側を若干大きくした。なんとなく、以前よりスムーズに上下動する感じ(笑)

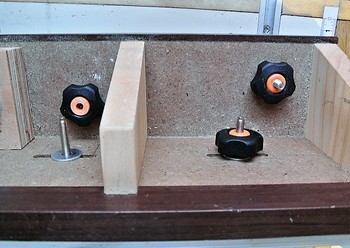

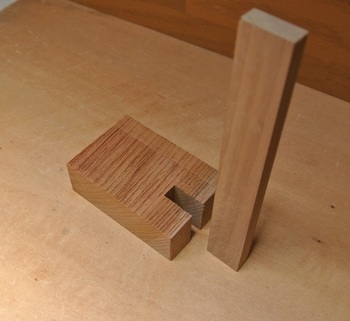

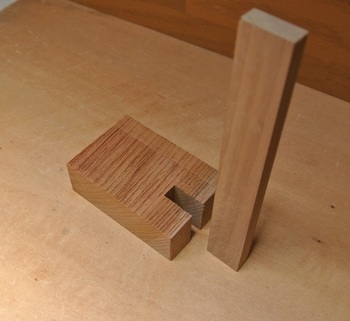

ベルトサンダーのフェンスを作る [工具]

1年ほど前にベルトディスクサンダー を入手したが、フェンスがないため扱いにくく、稼働率は低め。

を入手したが、フェンスがないため扱いにくく、稼働率は低め。

バンドソーが本格的に使えるようになって、サンダーの必要性が増したことから、こういうフェンスを作った。

フェンスはフローリング材で、それ以外は全て堅木を使用。

スライド部はメープル、構造部はオークと欅でかなりしっかりしている。

裏側

サンダー本体との固定は、ローラーフレームの側面に4箇所穴開け、4mmネジを通してオークの支柱を固定する。

ローラーフレーム裏側・・・・手持ちのネジをそのまま使ったため、かなり長い(^^;

ベルト全面を使えるよう、フェンスが6cm程度前後にスライドする。

引っ込めた状態

前出した状態。

スライドした際に、フェンスの角度が変わらないよう

スライド部はかなりきつめ。

シリコンを吹き付けるともう少しスムーズになるかもしれない。

スライド固定はこのボルト。(その後、ノブスター型に変更)

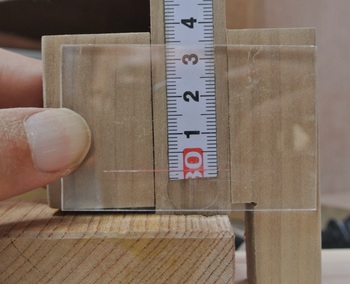

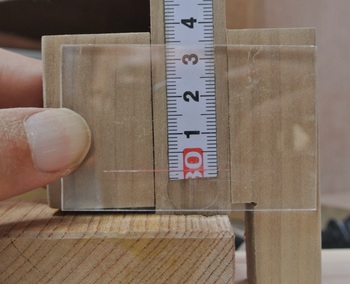

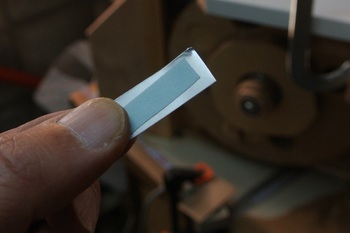

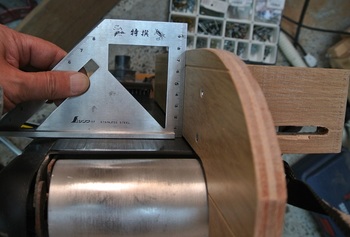

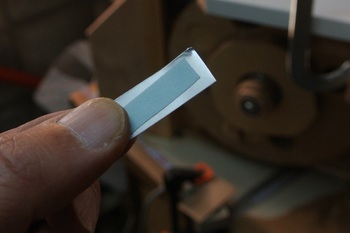

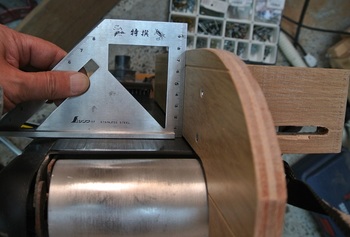

フェンスの直角出し調整

若干前屈みになっている。

0.3mmのアルミ板を両面テープでサンダー本体との接合部の上端に挟みこむ。

直角精度として問題ないレベルか。

バンドソーが本格的に使えるようになって、サンダーの必要性が増したことから、こういうフェンスを作った。

フェンスはフローリング材で、それ以外は全て堅木を使用。

スライド部はメープル、構造部はオークと欅でかなりしっかりしている。

裏側

サンダー本体との固定は、ローラーフレームの側面に4箇所穴開け、4mmネジを通してオークの支柱を固定する。

ローラーフレーム裏側・・・・手持ちのネジをそのまま使ったため、かなり長い(^^;

ベルト全面を使えるよう、フェンスが6cm程度前後にスライドする。

引っ込めた状態

前出した状態。

スライドした際に、フェンスの角度が変わらないよう

スライド部はかなりきつめ。

シリコンを吹き付けるともう少しスムーズになるかもしれない。

スライド固定はこのボルト。(その後、ノブスター型に変更)

フェンスの直角出し調整

若干前屈みになっている。

0.3mmのアルミ板を両面テープでサンダー本体との接合部の上端に挟みこむ。

直角精度として問題ないレベルか。

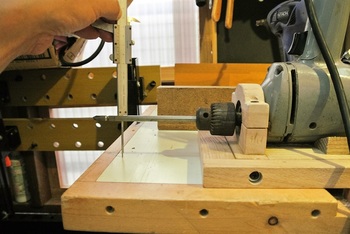

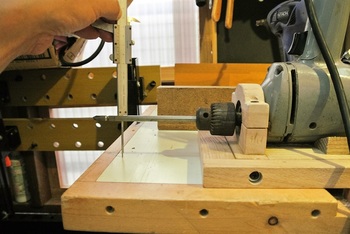

水平穴開け治具の製作(つづき) [工具]

ドリルベース後端部の可動・固定メカ製作

完成形を裏側から見たところ。引きネジ、押しネジの収納・固定のため2枚の金属板を使用

フレーム部にネジ留めの細長いバーは、押しネジの受け、及び引きネジのベースになる。スチールバーから切り出し、穴開けしたもの。

中の2つのネジは引きネジ(ドリルベースを挟んで蝶ナット締め)で、バーにバカ穴を開け、差し込んだだけ。底が出っ張らないようにと皿ネジを使ったが、ネジ位置の遊びが欲しいので、皿堀りでない方が良い感じ。

下側のもう一枚のプレートはドリルベース側にネジ留め。

市販の接合金具でねじ穴が6箇所開いていたが、使うのは引きネジを通すために広げたバカ穴2つのみ。

別に、ベースに固定用ねじ穴4つ、押しネジをねじ込む5mmのネジ切り穴2つを加工する。

ネジ切りは、最初ボール盤にタップを咥え、手で数回回してタップを材料に食い込ませる。材とタップをそのままボール盤から外して、通常の手順でネジ切り。こうすると垂直にネジが切れる。

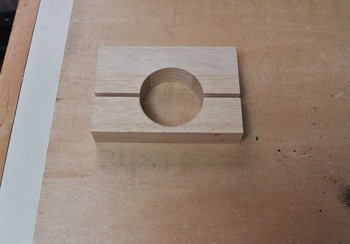

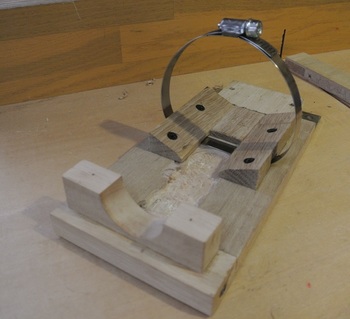

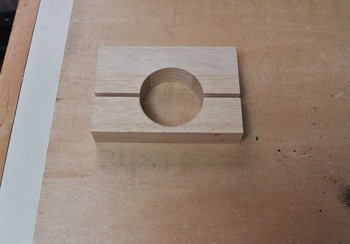

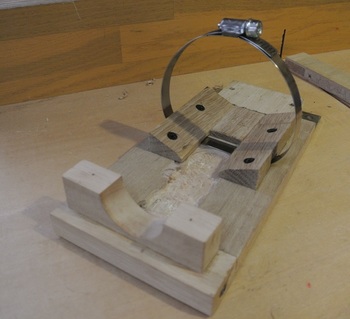

ドリルホルダー部の製作

ドリルは、前後2箇所でベースに固定する。

前部ホルダーは板材に43mmの穴を空け、半分に切断

後部ホルダーは、

当初こちらのドリルを使う前提で考えていたのだが・・・

結局、小径の穴あけなら年代物のドリルでも問題ないし、どうせなら両方使えるように使えた方がいいと欲張った結果、

支持部は最初の想定とかなり違った形に

・・・もっとどうにかなりそうなものだが。(^^;

支持部の木片下側に2mm程度の掘り込みを入れ、ホースバンドを通す。

後部ホルダーを固定した後、ドリルの軸がベース側面と平行になるように前部ホルダーの位置を決め、固定。

ホルダー上半分はネジ留め。

頻繁にドリルを外すようであれば下からボルトを通して、蝶ナットで締めるようにすればよい。

完成形を裏側から見たところ。引きネジ、押しネジの収納・固定のため2枚の金属板を使用

フレーム部にネジ留めの細長いバーは、押しネジの受け、及び引きネジのベースになる。スチールバーから切り出し、穴開けしたもの。

中の2つのネジは引きネジ(ドリルベースを挟んで蝶ナット締め)で、バーにバカ穴を開け、差し込んだだけ。底が出っ張らないようにと皿ネジを使ったが、ネジ位置の遊びが欲しいので、皿堀りでない方が良い感じ。

下側のもう一枚のプレートはドリルベース側にネジ留め。

市販の接合金具でねじ穴が6箇所開いていたが、使うのは引きネジを通すために広げたバカ穴2つのみ。

別に、ベースに固定用ねじ穴4つ、押しネジをねじ込む5mmのネジ切り穴2つを加工する。

ネジ切りは、最初ボール盤にタップを咥え、手で数回回してタップを材料に食い込ませる。材とタップをそのままボール盤から外して、通常の手順でネジ切り。こうすると垂直にネジが切れる。

ドリルホルダー部の製作

ドリルは、前後2箇所でベースに固定する。

前部ホルダーは板材に43mmの穴を空け、半分に切断

後部ホルダーは、

当初こちらのドリルを使う前提で考えていたのだが・・・

結局、小径の穴あけなら年代物のドリルでも問題ないし、どうせなら両方使えるように使えた方がいいと欲張った結果、

支持部は最初の想定とかなり違った形に

・・・もっとどうにかなりそうなものだが。(^^;

支持部の木片下側に2mm程度の掘り込みを入れ、ホースバンドを通す。

後部ホルダーを固定した後、ドリルの軸がベース側面と平行になるように前部ホルダーの位置を決め、固定。

ホルダー上半分はネジ留め。

頻繁にドリルを外すようであれば下からボルトを通して、蝶ナットで締めるようにすればよい。

水平穴開け治具の製作 [工具]

角材の木口や板材の木端、木口への穴あけ用治具を作りました。

角材を組んでダボ継ぎする場合、小さな木口面に垂直な穴を開けるのは結構難儀です。

最近作ったルーターテーブルの骨格はダボ継ぎですが、ツーバイフォー材の木口への穴あけは、基準面が小さいく直角出しはなかなか難しい。強引に締めあげてもダボ継ぎ面の各所に隙間が(^^;)。

角材でも、この程度の長さなら直角出しの治具があればボール盤でもなんとかなるけど、長い材になると大型治具や大型のボール盤が必要になる。

市販の治具もあるが、結構取り扱いが面倒だったり、精度が?であったり、もう少し汎用的に使えるものがないかと思っていたら、Matthias Wandel氏のHPにありました。

そのまま真似するのも芸がないので、ドリルの上下角を微調整する機構を付けてます。

基本的な使い方は、こんな具合。

平面の上に、基準とする角材を固定。

角材と並行に穴を開ける材を固定し、治具も角材に添って滑らせて穴を開ける。

問題は、ドリルが角材と平面に対してちゃんと並行になっているか。

今回工夫した、ドリルの上下角の調整部がこれ。

平面をスライドする四角フレームの間に、ドリルを固定する可動式のベースを配置し、ベースの後端部をわずかに上下に可動・固定できるようにしてます。

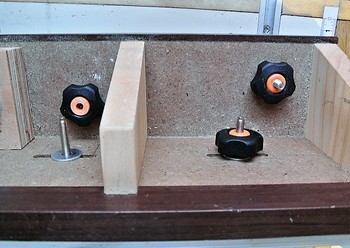

蝶ナットがついているのが引きねじ。黒いのが押しねじです。

調整するときは、蝶ナットを緩め、左右2つの押しねじを押したり引いたりでドリルベースの高さを調整します。

ドリルが水平になったところで、蝶ナットを締めて高さ固定。

ドリルベースの前端部は、両端でフレームと支持。

片側は、ベースに開けた穴にバネを、その上から6mm真鍮ピンを押し込み、

指でピンを抑え込んだ状態でフレームを被せ、フレームに開けた穴にバネでピンを押し込む。(猫ドアのドアの支持部と同じ)

外すときは、フレームの外側に開けた小穴からピンをベースの中に押し込めば外せます。

これ、穴の直径の調節が難しいところです。大きすぎるとがたが出るし、小さいとピンがスムーズに動かない。今回6mmドリルで穴を開けましたが、真鍮棒が6mmよりわずかに大きくピンを押し込むと相当きつい感じ。そこで同じ真鍮棒にグラインダーで縦に切れ目を入れてこれを電動ドリルにくわえて穴に押し込み、

穴径をわずかに広げました。(このアイデアもMatthias Wandel氏のHPのどこかに・・・)

少し緩くなりすぎた感じもするが、ピンの動きはスムーズになります。

もう片側は、ベース側に5mmの鬼目ナットを打ち込んで、フレームの外側からボルト締められるようにしてます。

これで、ベース前端部を中心に、上下動する。

ベースが下った状態

上がった状態

少し凝りすぎのきらいが・・・蝶番でもよかったような・・・(^^;)

続きがあるが、長くなるので、今日はこの辺で・・・(つづく)

角材を組んでダボ継ぎする場合、小さな木口面に垂直な穴を開けるのは結構難儀です。

最近作ったルーターテーブルの骨格はダボ継ぎですが、ツーバイフォー材の木口への穴あけは、基準面が小さいく直角出しはなかなか難しい。強引に締めあげてもダボ継ぎ面の各所に隙間が(^^;)。

角材でも、この程度の長さなら直角出しの治具があればボール盤でもなんとかなるけど、長い材になると大型治具や大型のボール盤が必要になる。

市販の治具もあるが、結構取り扱いが面倒だったり、精度が?であったり、もう少し汎用的に使えるものがないかと思っていたら、Matthias Wandel氏のHPにありました。

そのまま真似するのも芸がないので、ドリルの上下角を微調整する機構を付けてます。

基本的な使い方は、こんな具合。

平面の上に、基準とする角材を固定。

角材と並行に穴を開ける材を固定し、治具も角材に添って滑らせて穴を開ける。

問題は、ドリルが角材と平面に対してちゃんと並行になっているか。

今回工夫した、ドリルの上下角の調整部がこれ。

平面をスライドする四角フレームの間に、ドリルを固定する可動式のベースを配置し、ベースの後端部をわずかに上下に可動・固定できるようにしてます。

蝶ナットがついているのが引きねじ。黒いのが押しねじです。

調整するときは、蝶ナットを緩め、左右2つの押しねじを押したり引いたりでドリルベースの高さを調整します。

ドリルが水平になったところで、蝶ナットを締めて高さ固定。

ドリルベースの前端部は、両端でフレームと支持。

片側は、ベースに開けた穴にバネを、その上から6mm真鍮ピンを押し込み、

指でピンを抑え込んだ状態でフレームを被せ、フレームに開けた穴にバネでピンを押し込む。(猫ドアのドアの支持部と同じ)

外すときは、フレームの外側に開けた小穴からピンをベースの中に押し込めば外せます。

これ、穴の直径の調節が難しいところです。大きすぎるとがたが出るし、小さいとピンがスムーズに動かない。今回6mmドリルで穴を開けましたが、真鍮棒が6mmよりわずかに大きくピンを押し込むと相当きつい感じ。そこで同じ真鍮棒にグラインダーで縦に切れ目を入れてこれを電動ドリルにくわえて穴に押し込み、

穴径をわずかに広げました。(このアイデアもMatthias Wandel氏のHPのどこかに・・・)

少し緩くなりすぎた感じもするが、ピンの動きはスムーズになります。

もう片側は、ベース側に5mmの鬼目ナットを打ち込んで、フレームの外側からボルト締められるようにしてます。

これで、ベース前端部を中心に、上下動する。

ベースが下った状態

上がった状態

少し凝りすぎのきらいが・・・蝶番でもよかったような・・・(^^;)

続きがあるが、長くなるので、今日はこの辺で・・・(つづく)

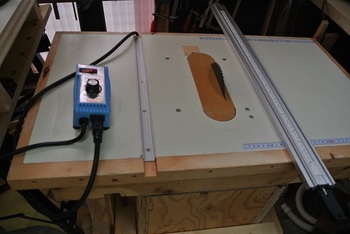

新手の静穏対策 [工具]

スピードコントローラーというものをポチリました。

アイウッド スピードコントローラー PW-1500 87305

電動工具のモーターのトルクを維持したまま、スピードを減速できる。

ただし、使用可能電動工具はブラシモーターを使用したもので、電子式や交流モーターは不可。

回転数の減速は最小で0.8倍、最高で0.3倍以下まで

つまみは回るが、どこまで回転を落とせるかは機器によって少し違うようだ。

余り落としすぎると回転が不規則になり、最後は通電しても回転が止まってしまう。

一応0.4倍程度であれば実用になる感じ。ルーターは0.3までいけた。

回転数を落とせると、ルーターで経の大きいビットを使う場合や、トリマーで金属を切削する場合などには有効。

当然、回転数が落ちれば音も小さくなるので、本来のねらいは防音対策の方か。

そこで、トリマーと丸鋸で回転低下の効果を測定した。

いずれも、音源本体から1m程度の位置でiPhoneのSLALiteというフリーアプリで測定。

20秒間空回しした時の平均値。実際の切断・切削時よりも音はかなり小さめなので、

あくまで参考までに。

トリマー

通常 89db

×0.8 87db

×0.4 83db

丸鋸

通常 80.5db

×0.8 79db

×0.4 76.6db

3dbで聴感上は倍というのはどこかで聴いたが、

これからいくと、トリマーの場合、0.4倍まで落とすと-6db。聴感上は1/4

丸鋸で-4db、聴感上は1/2以上の静穏効果ありといったところか。

実際使用してみると、音がずいぶんマイルドになる感じがする。

アイウッド スピードコントローラー PW-1500 87305

電動工具のモーターのトルクを維持したまま、スピードを減速できる。

ただし、使用可能電動工具はブラシモーターを使用したもので、電子式や交流モーターは不可。

回転数の減速は最小で0.8倍、最高で0.3倍以下まで

つまみは回るが、どこまで回転を落とせるかは機器によって少し違うようだ。

余り落としすぎると回転が不規則になり、最後は通電しても回転が止まってしまう。

一応0.4倍程度であれば実用になる感じ。ルーターは0.3までいけた。

回転数を落とせると、ルーターで経の大きいビットを使う場合や、トリマーで金属を切削する場合などには有効。

当然、回転数が落ちれば音も小さくなるので、本来のねらいは防音対策の方か。

そこで、トリマーと丸鋸で回転低下の効果を測定した。

いずれも、音源本体から1m程度の位置でiPhoneのSLALiteというフリーアプリで測定。

20秒間空回しした時の平均値。実際の切断・切削時よりも音はかなり小さめなので、

あくまで参考までに。

トリマー

通常 89db

×0.8 87db

×0.4 83db

丸鋸

通常 80.5db

×0.8 79db

×0.4 76.6db

3dbで聴感上は倍というのはどこかで聴いたが、

これからいくと、トリマーの場合、0.4倍まで落とすと-6db。聴感上は1/4

丸鋸で-4db、聴感上は1/2以上の静穏効果ありといったところか。

実際使用してみると、音がずいぶんマイルドになる感じがする。

工具収納のための小物製作 [工具]

整理下手なんで、意識して整理整頓しないと

いつの間にやら空いたスペースに工具やら各種ビットやらが散乱し山積み。

いつも道具を探す羽目になる。

これまで小物の工具類はツールボックスにしまっていたが、

ボックスが増えてくると、何がどこにあるのやら、最後にはボックスそのものを探す羽目に。

で、いくつか整理のための小物を作りました。

まず、頻繁に使う割りによく居場所がわからなくなり難儀するスコヤ置き場。

わずかな段差があることで、誤って下に落とすことはありません

さしがね置き場

これまで、短辺を棚などに引っかけていたが、これだと安定せず、モノと触れたはずみに床に落とすことがままあった。

長辺を小さい木片で支持するだけで安定する。

上が、インパクト用各種ビットを収納する棚

下が、ドライバ、ノミなどの挿すことを想定。

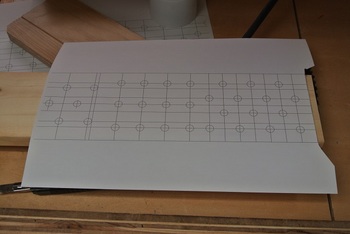

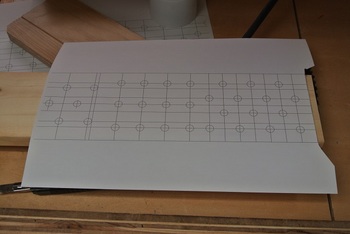

CADで印刷した穴あけテンプレート

穴は8mmだがもう少し小さく、間隔も少し狭めて穴を多めに開けた方がよかったかもしれない。

棚は両側の支えに溝を引き、これに差し込んでます。片側のみ、ねじ一本で固定してるだけなので、棚板交換も容易にできる。

たったこれだけだが、作業効率は格段によくなったようだ。

今日のところは、ここまで・・。

いつの間にやら空いたスペースに工具やら各種ビットやらが散乱し山積み。

いつも道具を探す羽目になる。

これまで小物の工具類はツールボックスにしまっていたが、

ボックスが増えてくると、何がどこにあるのやら、最後にはボックスそのものを探す羽目に。

で、いくつか整理のための小物を作りました。

まず、頻繁に使う割りによく居場所がわからなくなり難儀するスコヤ置き場。

わずかな段差があることで、誤って下に落とすことはありません

さしがね置き場

これまで、短辺を棚などに引っかけていたが、これだと安定せず、モノと触れたはずみに床に落とすことがままあった。

長辺を小さい木片で支持するだけで安定する。

上が、インパクト用各種ビットを収納する棚

下が、ドライバ、ノミなどの挿すことを想定。

CADで印刷した穴あけテンプレート

穴は8mmだがもう少し小さく、間隔も少し狭めて穴を多めに開けた方がよかったかもしれない。

棚は両側の支えに溝を引き、これに差し込んでます。片側のみ、ねじ一本で固定してるだけなので、棚板交換も容易にできる。

たったこれだけだが、作業効率は格段によくなったようだ。

今日のところは、ここまで・・。

ベルトサンダー用移動式架台の製作 [工具]

ホームセンターのお年玉セールで入手したベルトサンダー、

内窓や猫トイレカバーの製作で使ったが、

オービタルサンダーと比べると2ランクアップの仕上がりで重宝してます。

本来なら、適切な作業台に設置、固定して使用したいのだが、

置き場所がない。

普段は、工房の棚にしまい、作業時は引っ張り出してたが、

20kgを超える重さ、その上、中腰での作業は腰にこたえる。

何かいい方法はないかと考えていると、

Youtubeで目にしたMobile base、またはretractable wheelsという仕組み。

本来は、大型の作業テーブルやテーブルソーを移動するのに、フットレバー等の操作でワンタッチでキャスターに切り替えるというもの。

今回製作したのは、通常はキャスターまま放置、使用し、

固定したいときだけ蝶番で支持する脚を引っ張り出して、4本脚でしっかり支える。

これが脚を出した状態。

本体をわずかに持ち上げて脚を立てる。

車輪とのクリアランスは5mm未満だが、

自重もあり、サンダーを稼動させてもしっかり安定しています。

これがキャスターフリーの状態。

台座をわずかに持ち上げ、足を内側に折り曲げる。

このままでは、台座を動かすと足が地面に接して勝手に開いてしまうため、

両方の足を輪ゴムで引っ張って、地面との間にわずかなクリアランスと取っています。

本当はバネで引っ張ることを考えていたのだが、輪ゴムでも特に問題ないようなのでこのまま使ってみることに(^_^;。

台座高はもう少し高さがあった方が機構を作りやすいのだが、

高さ45cmという設置場所の制限があるため、このような形になった。

なお、キャスターの配置が四角の台座に対して、菱形になってますが、

脚の収納で、四隅にキャスターを配置できなくなったため。

試行錯誤で台座の裏側は穴だらけ。

可動式というのは難しいね。

内窓や猫トイレカバーの製作で使ったが、

オービタルサンダーと比べると2ランクアップの仕上がりで重宝してます。

本来なら、適切な作業台に設置、固定して使用したいのだが、

置き場所がない。

普段は、工房の棚にしまい、作業時は引っ張り出してたが、

20kgを超える重さ、その上、中腰での作業は腰にこたえる。

何かいい方法はないかと考えていると、

Youtubeで目にしたMobile base、またはretractable wheelsという仕組み。

本来は、大型の作業テーブルやテーブルソーを移動するのに、フットレバー等の操作でワンタッチでキャスターに切り替えるというもの。

今回製作したのは、通常はキャスターまま放置、使用し、

固定したいときだけ蝶番で支持する脚を引っ張り出して、4本脚でしっかり支える。

これが脚を出した状態。

本体をわずかに持ち上げて脚を立てる。

車輪とのクリアランスは5mm未満だが、

自重もあり、サンダーを稼動させてもしっかり安定しています。

これがキャスターフリーの状態。

台座をわずかに持ち上げ、足を内側に折り曲げる。

このままでは、台座を動かすと足が地面に接して勝手に開いてしまうため、

両方の足を輪ゴムで引っ張って、地面との間にわずかなクリアランスと取っています。

本当はバネで引っ張ることを考えていたのだが、輪ゴムでも特に問題ないようなのでこのまま使ってみることに(^_^;。

台座高はもう少し高さがあった方が機構を作りやすいのだが、

高さ45cmという設置場所の制限があるため、このような形になった。

なお、キャスターの配置が四角の台座に対して、菱形になってますが、

脚の収納で、四隅にキャスターを配置できなくなったため。

試行錯誤で台座の裏側は穴だらけ。

可動式というのは難しいね。