CNCの基本構成(2) [CNC]

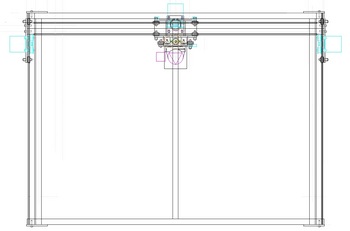

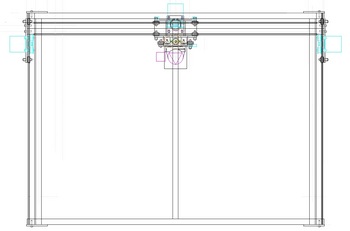

続いて、上から見た平面図

左右にある縦の構造がY軸フレーム。X軸ガントリーはこのレールの上を前後に動く。

フレームはX軸と同じく20×60だが、左右1本づつ、長さは750mm

X-carveの20×40に比べると強度的にはかなり上回ると思われる。

リニアレールとスロットホイールという直動機構メカニズムはX-carveと同じ。駆動機構はX・Y軸は2GTのフラットベルトとプーリーZ軸はリードネジで駆動する。

前回紹介した「自作CNCマシン・レーザーカッターについて」さんのメカでは、リニアシャフトにリニアベアリングの直動機構をボールネジで駆動するというより高級な構成になる。当然、強度や耐久性の点では優位で、コスト的に見てもそれほど変わらないことから、本来はこの構成をかんがえていたのだが・・・重量の点で多分倍では収まらない。設置場所未定の中で、頻繁な移動を前提にすると、軽量化が優先せざるをえない。

ただ、トリマー程度のスピンドルであれば強度的にはまったく問題ないと思われる。

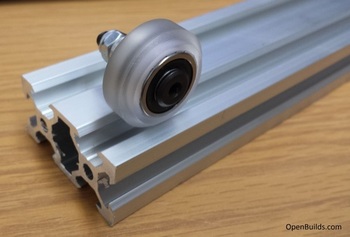

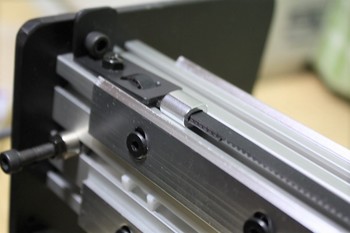

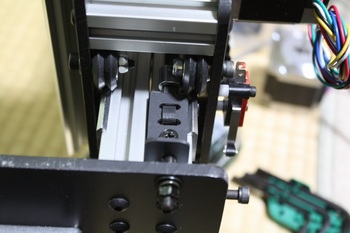

レール部分に使用したOpenRailのリニアレール

標準的な20mm規格のアルミフレームに極低頭ボルトで固定する。

上向きだけでなく、対向して浮きあがり押さえる下向きのレールを付ける。

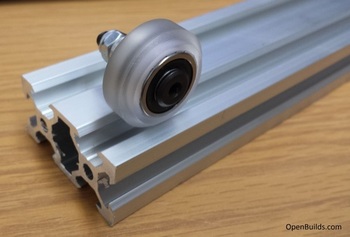

このレールを走るのがVスロットホイール。

このホイールをガタなく上下からレールを隙間なく挟みむには、ホイールを取り付けるプレートの穴開けを精密にする必要があるのだが、最後の微調整は、偏心スペーサーに頼ることになる。

一見6角ナットのようだが、中心を外れた位置に軸穴が空いている。

6角柱の端に直径7.1mm強の円柱部分があり、

この部分をプレートに空けた穴に差し込んだ状態で、ボルトを通してホイールを固定する。

このボルト穴がスペーサーの中心軸から0.75mm偏心しているところがミソで、スペーサーを回転させると最大1.5mmボルトの軸を上下に微調整することができる。

ホイール取り付け時にはホイール間を広めにして、レールに通し、最後にレンチでスペーサーを回してガタがないところまで締める。

なお、偏心スペーサーは対向するホイールの片側(下)だけでいいようだ。

直動機構として採用した以上の方式、一見手軽なのだが、アルミフレームの他にレール、角ナット、極低頭ボルト、ホイール、偏心ナットなど多数の専用パーツが必要になる。パーツ毎に購入するとそれぞれは安価でも、数が多いので結構な金額になり、結果的にコストパフォーマンスとしては必ずしも良くない。

レールを使った直動機構の方式としては、最初からレールが付いたフレームを使う方法(X-carveがこれ)や

V型スロットが付いたフレームに山型のホイールを使う方法

などがあるようだが、これらのフレームは国内品にないため輸入送料が嵩む。ただ、こちらの方がレール整形に必要な部品点数としては少ないので、コスト的にどっこいどっこいかもしれない。

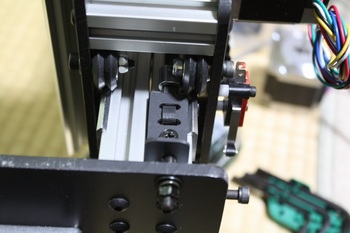

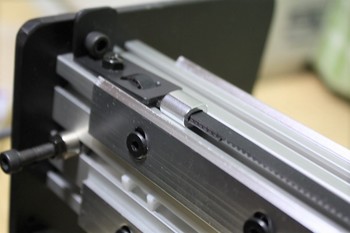

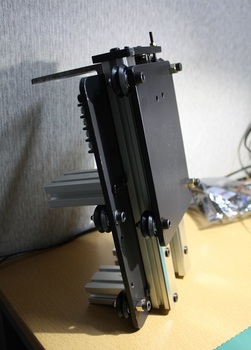

X軸とY軸の駆動機構は、2GT規格のフラットベルトとプーリーで行う。

これはY軸駆動部分

ベルトの両端は固定しているので、モーターが回転すると、プーリーがベルトをなぞって回転方向に移動する。ベルト幅が6mmしかなく、強度的にも不安になるが、見た目より強靱らしい。また、フラットベルトの特性としてバックラシュがないため精度は出るようだ。耐久性には若干不安があるが、消耗品として交換を前提にすればいいだろう。

ベルトの両端はフレームの端でベルトテンショナーに固定。ボルトでサイドプレートに引っ張ってたるまないようテンションを掛ける。

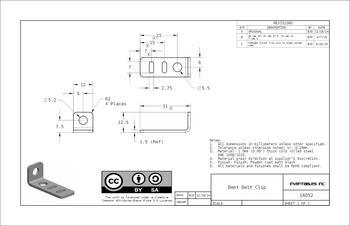

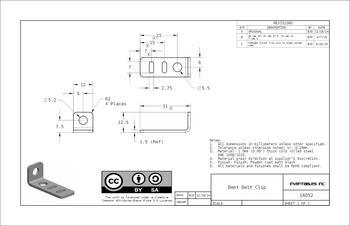

自作ベルトテンショナーとワイヤーカラーを流用したベルトクリップ。

問題は、ベルトテンショナー。X-carveオリジナルのブラケットは厚さ1.5mm、幅12mmのスチール製の小さな部品だが、

AliExpressで購入すると2つで700円以上!これが6個必要になるのでアルミアングルで作ってみたのだが・・・・強度確保や工作精度からオリジナルより6mmも広くなってしまった。取り付けてみるとレールやホイールに干渉して、ホイールがこの位置で止まってしまう。

ベルトの固定方法についてはもう少し研究してみることにする。

ベルトクリップは、ホームセンターにあったワイヤーを止めるカラーを流用。

肉厚があり過ぎるが内径サイズ的はぴったりで特に圧着の必要はない感じ。

以上、ハードウエアの構成だが、

このへんのCNCのDIYパーツはOpenBuildsのHPに色々と資料がある。

その多くは中国で製造されているらしく、経路は謎だがAliExpressで入手できる。だいたい、アメリカから購入するより送料も含めると安価になる場合の方が多いようだ。

自由にパーツ選定できるのはいいが、点数が多いので調達はかなり面倒。時間があって金属加工が楽しむならいいが、使用目的だけならキットが無難だろう。

金属加工が可能で置き場に困らなければ本当ならリニアシャフトにリニアベアリングの直動機構の方がパーツのセットで一括調達が楽だし、コスト的にもあまり変わらない感じ(むしろ安づくかもしれない)になる。

(つづく)

左右にある縦の構造がY軸フレーム。X軸ガントリーはこのレールの上を前後に動く。

フレームはX軸と同じく20×60だが、左右1本づつ、長さは750mm

X-carveの20×40に比べると強度的にはかなり上回ると思われる。

リニアレールとスロットホイールという直動機構メカニズムはX-carveと同じ。駆動機構はX・Y軸は2GTのフラットベルトとプーリーZ軸はリードネジで駆動する。

前回紹介した「自作CNCマシン・レーザーカッターについて」さんのメカでは、リニアシャフトにリニアベアリングの直動機構をボールネジで駆動するというより高級な構成になる。当然、強度や耐久性の点では優位で、コスト的に見てもそれほど変わらないことから、本来はこの構成をかんがえていたのだが・・・重量の点で多分倍では収まらない。設置場所未定の中で、頻繁な移動を前提にすると、軽量化が優先せざるをえない。

ただ、トリマー程度のスピンドルであれば強度的にはまったく問題ないと思われる。

レール部分に使用したOpenRailのリニアレール

標準的な20mm規格のアルミフレームに極低頭ボルトで固定する。

上向きだけでなく、対向して浮きあがり押さえる下向きのレールを付ける。

このレールを走るのがVスロットホイール。

このホイールをガタなく上下からレールを隙間なく挟みむには、ホイールを取り付けるプレートの穴開けを精密にする必要があるのだが、最後の微調整は、偏心スペーサーに頼ることになる。

一見6角ナットのようだが、中心を外れた位置に軸穴が空いている。

6角柱の端に直径7.1mm強の円柱部分があり、

この部分をプレートに空けた穴に差し込んだ状態で、ボルトを通してホイールを固定する。

このボルト穴がスペーサーの中心軸から0.75mm偏心しているところがミソで、スペーサーを回転させると最大1.5mmボルトの軸を上下に微調整することができる。

ホイール取り付け時にはホイール間を広めにして、レールに通し、最後にレンチでスペーサーを回してガタがないところまで締める。

なお、偏心スペーサーは対向するホイールの片側(下)だけでいいようだ。

直動機構として採用した以上の方式、一見手軽なのだが、アルミフレームの他にレール、角ナット、極低頭ボルト、ホイール、偏心ナットなど多数の専用パーツが必要になる。パーツ毎に購入するとそれぞれは安価でも、数が多いので結構な金額になり、結果的にコストパフォーマンスとしては必ずしも良くない。

レールを使った直動機構の方式としては、最初からレールが付いたフレームを使う方法(X-carveがこれ)や

V型スロットが付いたフレームに山型のホイールを使う方法

などがあるようだが、これらのフレームは国内品にないため輸入送料が嵩む。ただ、こちらの方がレール整形に必要な部品点数としては少ないので、コスト的にどっこいどっこいかもしれない。

X軸とY軸の駆動機構は、2GT規格のフラットベルトとプーリーで行う。

これはY軸駆動部分

ベルトの両端は固定しているので、モーターが回転すると、プーリーがベルトをなぞって回転方向に移動する。ベルト幅が6mmしかなく、強度的にも不安になるが、見た目より強靱らしい。また、フラットベルトの特性としてバックラシュがないため精度は出るようだ。耐久性には若干不安があるが、消耗品として交換を前提にすればいいだろう。

ベルトの両端はフレームの端でベルトテンショナーに固定。ボルトでサイドプレートに引っ張ってたるまないようテンションを掛ける。

自作ベルトテンショナーとワイヤーカラーを流用したベルトクリップ。

問題は、ベルトテンショナー。X-carveオリジナルのブラケットは厚さ1.5mm、幅12mmのスチール製の小さな部品だが、

AliExpressで購入すると2つで700円以上!これが6個必要になるのでアルミアングルで作ってみたのだが・・・・強度確保や工作精度からオリジナルより6mmも広くなってしまった。取り付けてみるとレールやホイールに干渉して、ホイールがこの位置で止まってしまう。

ベルトの固定方法についてはもう少し研究してみることにする。

ベルトクリップは、ホームセンターにあったワイヤーを止めるカラーを流用。

肉厚があり過ぎるが内径サイズ的はぴったりで特に圧着の必要はない感じ。

以上、ハードウエアの構成だが、

このへんのCNCのDIYパーツはOpenBuildsのHPに色々と資料がある。

その多くは中国で製造されているらしく、経路は謎だがAliExpressで入手できる。だいたい、アメリカから購入するより送料も含めると安価になる場合の方が多いようだ。

自由にパーツ選定できるのはいいが、点数が多いので調達はかなり面倒。時間があって金属加工が楽しむならいいが、使用目的だけならキットが無難だろう。

金属加工が可能で置き場に困らなければ本当ならリニアシャフトにリニアベアリングの直動機構の方がパーツのセットで一括調達が楽だし、コスト的にもあまり変わらない感じ(むしろ安づくかもしれない)になる。

(つづく)

自作CNCの基本構成 [CNC]

自作CNCの大まかな基本構成です。

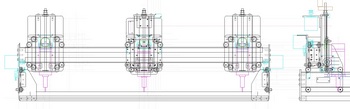

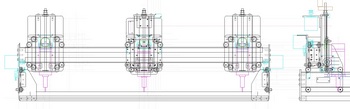

CNCの前面図。右端は側面図の後方一部

前面図の横長の構造がX軸ガントリー部。

長さ1050mmの20×60アルミフレームを前後並行に2本並べた構成

両サイドにY軸ホイールやモーターなどを固定するプレートが付く。

CADではX軸上を左右に動くキャリッジを3つ書き込んでいるが、移動範囲を確認するためのもので実際には1つ。

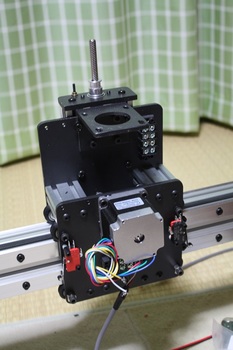

キャリッジの構造はずいぶんと迷ったが、前後のアルミプレートにホイールやモーターなどを配置し、これを4本の20×40のアルミフレームで繋ぐことにした。フレームの厚さがかさばって冗長な構造ではある(^^;

ほかにもっとましな方法があったかもしれないが、手持ちのフレームを使えて手軽なのと、フレームだと、後入れナットを入れて後からでもパーツの取り付けが簡単にできるというメリットはある。

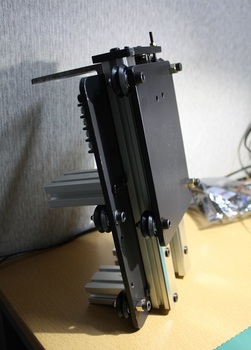

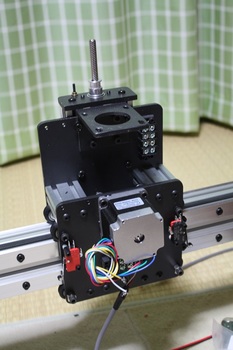

このキャリッジの前面に上下に直動するZ軸が付く。

これが一番下に下がった状態

上にあげるとこうなる

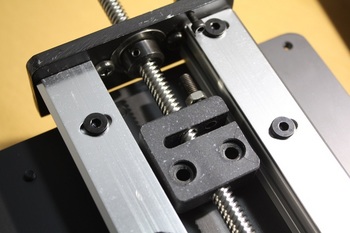

駆動は台形ネジのリードスクリューを使っている。

リードねじの左右の20×20フレームにはレールを固定し、Z軸キャリッジが直動する。

中央部の黒の四角いブロックがリードナット。一応アンチバックラッシュ機構(逆転時のラグをなくす)付き。このナットにZ軸キャリッジを固定すると、リードねじの回転によりナット部が上下に動き、キャリッジを駆動する。

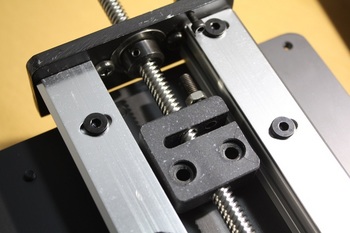

Z軸リードねじの支持部

X-carveと同じ処理で、6mmのアルミ板にフランジ付きベアリングを埋め込んで、ねじで押さえて固定。ベアリング穴は22mmホールソーで開け、さらにフランジ部を落とし込むため幅1.5mm深さ1.5mm弱の段差をテンプレートを使ってトリマーで切削した。以前、ルーターテーブルのプレートを作った方法と同じ。

リードの固定はベアリングの上からプーリーで、

下側をセットカラーで固定する。

アルミは地金のままでは傷がつきやすく、目立ってしまうので黒染め塗料で塗装した。

少々高価だが、アルミ専用の黒染めスプレーを使用。アルミは一般的な塗料ではうまく乗らない。

X軸キャリッジをレールに乗せたところ。こいつがPCからの指令で左右に動く。

(つづく)

CNCの前面図。右端は側面図の後方一部

前面図の横長の構造がX軸ガントリー部。

長さ1050mmの20×60アルミフレームを前後並行に2本並べた構成

両サイドにY軸ホイールやモーターなどを固定するプレートが付く。

CADではX軸上を左右に動くキャリッジを3つ書き込んでいるが、移動範囲を確認するためのもので実際には1つ。

キャリッジの構造はずいぶんと迷ったが、前後のアルミプレートにホイールやモーターなどを配置し、これを4本の20×40のアルミフレームで繋ぐことにした。フレームの厚さがかさばって冗長な構造ではある(^^;

ほかにもっとましな方法があったかもしれないが、手持ちのフレームを使えて手軽なのと、フレームだと、後入れナットを入れて後からでもパーツの取り付けが簡単にできるというメリットはある。

このキャリッジの前面に上下に直動するZ軸が付く。

これが一番下に下がった状態

上にあげるとこうなる

駆動は台形ネジのリードスクリューを使っている。

リードねじの左右の20×20フレームにはレールを固定し、Z軸キャリッジが直動する。

中央部の黒の四角いブロックがリードナット。一応アンチバックラッシュ機構(逆転時のラグをなくす)付き。このナットにZ軸キャリッジを固定すると、リードねじの回転によりナット部が上下に動き、キャリッジを駆動する。

Z軸リードねじの支持部

X-carveと同じ処理で、6mmのアルミ板にフランジ付きベアリングを埋め込んで、ねじで押さえて固定。ベアリング穴は22mmホールソーで開け、さらにフランジ部を落とし込むため幅1.5mm深さ1.5mm弱の段差をテンプレートを使ってトリマーで切削した。以前、ルーターテーブルのプレートを作った方法と同じ。

リードの固定はベアリングの上からプーリーで、

下側をセットカラーで固定する。

アルミは地金のままでは傷がつきやすく、目立ってしまうので黒染め塗料で塗装した。

少々高価だが、アルミ専用の黒染めスプレーを使用。アルミは一般的な塗料ではうまく乗らない。

X軸キャリッジをレールに乗せたところ。こいつがPCからの指令で左右に動く。

(つづく)