CNCサイクロン集塵システム [サイクロン集塵器]

飛び散る粉じんを集塵機のノズルを構えて吸い取る様子(^^ゞ)

これはさすがみめんどくさいので、1年以上前だがCNC用の新しいサイクロンシステムを作る。

サイクロン部は中華製の既製品。

まず問題となるのは、サイクロン部と集塵容器部の接続・固定

集塵容器は、今までのサイクロンと同じ16L塗料容器を使う。

半透明で、ダストの溜まり具合が一目でわかるのがいい。

これにかぶせる木製蓋をCNCで切り出しサイクロン部を接合する

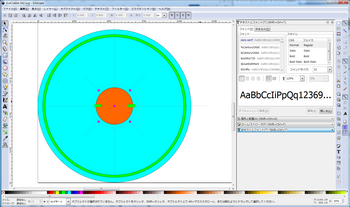

蓋の作図

中心にセパレータのダスト排出口がはまるφ75mmのバカ穴と、ネジの下穴、

黄緑の同心円部分がバケツの縁がはまる溝。

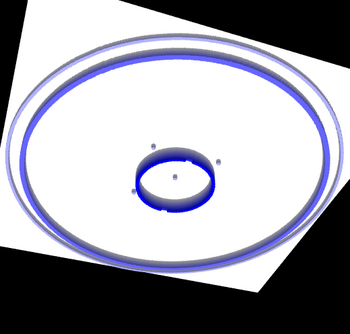

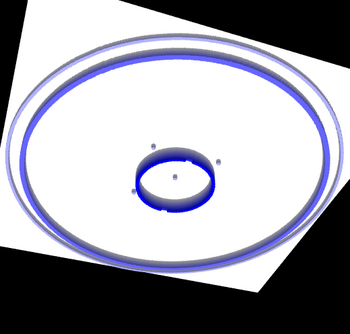

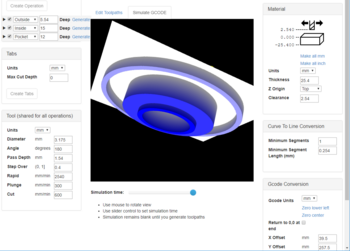

内側から見た切削イメージのスクリーンショット

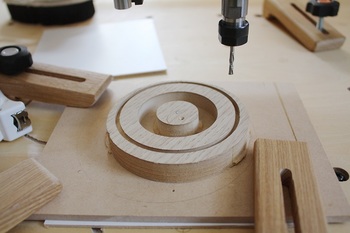

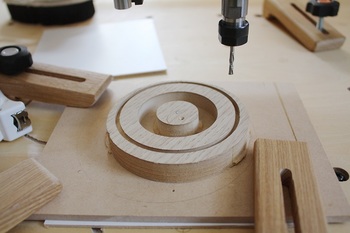

切削結果

一番外側の溝は切り出し用の位置決め、その内側がバケツの縁が填まる溝で、

外径290mm深さ7mm、幅4mm

溝は、円周切ジグを使えばトリマーでもつくれそう。

溝外径はバケツの外径と全く同じからか、いずれかに僅かに変形があるのかもしれないが、いったんかちっとはまると蓋を持って少し振ったぐらいでは外れない。

現状は、吸引する際の圧だけで密着しており、ロックやエアシールドは特に必要ない。

誤って蹴飛ばせば蓋が外れて塵が飛び散るというリスクはある。

次の問題は、サイクロンの吸い出し口とクリーナーの集塵ホースの繋ぎ。

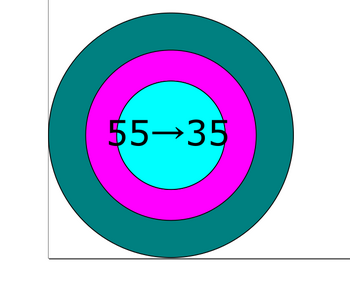

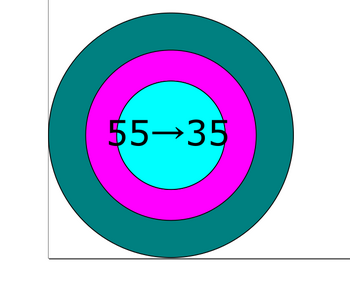

吸い出し口は内径50mm、外径55mmに対し、

クリーナーのホースは外径が35mm。市販の継ぎ手は見つかりそうになりので、

これもCNCで作る。

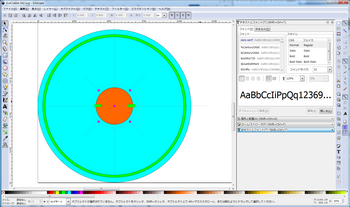

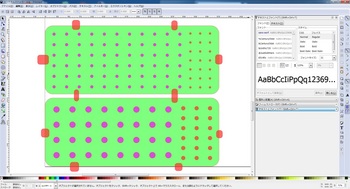

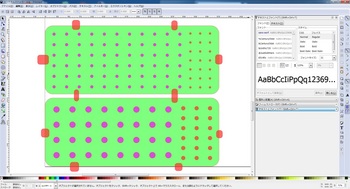

inkscapeでの作図。

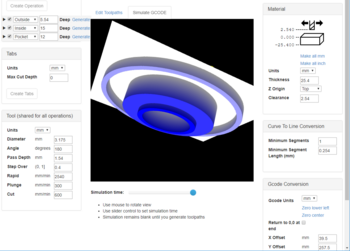

ピンクの外径が55mm、水色の外径が35mm、それぞれの円の内側をカットするGコードをJSCUTで作る。切削イメージのスクリーンショット。

35mmのホールのみの部分の嵩を増すため板を継ぎ足す。

接続したところ

これはさすがみめんどくさいので、1年以上前だがCNC用の新しいサイクロンシステムを作る。

サイクロン部は中華製の既製品。

まず問題となるのは、サイクロン部と集塵容器部の接続・固定

集塵容器は、今までのサイクロンと同じ16L塗料容器を使う。

半透明で、ダストの溜まり具合が一目でわかるのがいい。

これにかぶせる木製蓋をCNCで切り出しサイクロン部を接合する

蓋の作図

中心にセパレータのダスト排出口がはまるφ75mmのバカ穴と、ネジの下穴、

黄緑の同心円部分がバケツの縁がはまる溝。

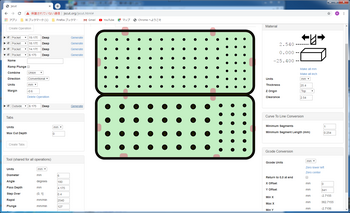

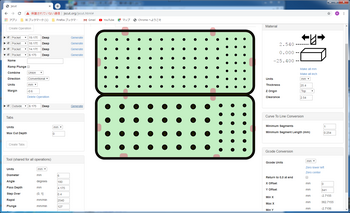

内側から見た切削イメージのスクリーンショット

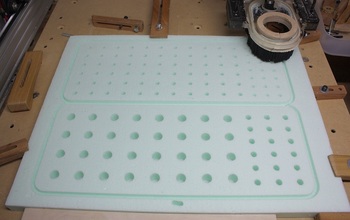

切削結果

一番外側の溝は切り出し用の位置決め、その内側がバケツの縁が填まる溝で、

外径290mm深さ7mm、幅4mm

溝は、円周切ジグを使えばトリマーでもつくれそう。

溝外径はバケツの外径と全く同じからか、いずれかに僅かに変形があるのかもしれないが、いったんかちっとはまると蓋を持って少し振ったぐらいでは外れない。

現状は、吸引する際の圧だけで密着しており、ロックやエアシールドは特に必要ない。

誤って蹴飛ばせば蓋が外れて塵が飛び散るというリスクはある。

次の問題は、サイクロンの吸い出し口とクリーナーの集塵ホースの繋ぎ。

吸い出し口は内径50mm、外径55mmに対し、

クリーナーのホースは外径が35mm。市販の継ぎ手は見つかりそうになりので、

これもCNCで作る。

inkscapeでの作図。

ピンクの外径が55mm、水色の外径が35mm、それぞれの円の内側をカットするGコードをJSCUTで作る。切削イメージのスクリーンショット。

35mmのホールのみの部分の嵩を増すため板を継ぎ足す。

接続したところ

スタイロフォームを削る [CNC]

CNCで柔らか系の加工を試してみた。

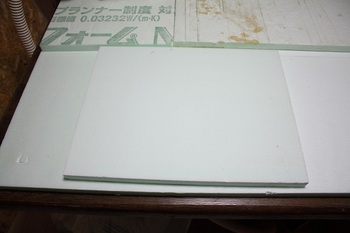

スタイロフォームとは、発泡性の断熱材だが、

私の用途は、もっぱら大きいパネルを切断する際の下敷きに使用すること。

テーブルの上に置けば平面が出るのでたわみやすい材でも反ることはない。

丸鋸の刃を材の厚さより少しだけ出して一緒にフォームを切断してもブレードを痛めることもない。

そのため、しばらく使っているとフォームの面が切り溝だらけになる。

傷のついていない裏側を再利用すべく、CNCで削ってみた。

Inkscapeで作図

これをJSCUTでGコードにする。

1パスの切り代(パスデプス)は、木材の場合だと堅木で1mm前後、

柔らかくてもせいぜい1.5mm程度だが、今回は6mmエンドミルを使ってパスデプスは4mm強とした。

セットして切削開始

全くストレスがなく、パスデプス6mmでも問題ない感じ。

スタイロフォームは柔らか過ぎて、

ボール盤では材のぶれなどから切り口が荒れてうまくいかなかった。

切り口の荒れもこの程度であれば問題ない。

30分後

カッターで切り離し、外周はルーターで倣い切削

棚に両面テープで止めたところ。

スタイロフォームとは、発泡性の断熱材だが、

私の用途は、もっぱら大きいパネルを切断する際の下敷きに使用すること。

テーブルの上に置けば平面が出るのでたわみやすい材でも反ることはない。

丸鋸の刃を材の厚さより少しだけ出して一緒にフォームを切断してもブレードを痛めることもない。

そのため、しばらく使っているとフォームの面が切り溝だらけになる。

傷のついていない裏側を再利用すべく、CNCで削ってみた。

Inkscapeで作図

これをJSCUTでGコードにする。

1パスの切り代(パスデプス)は、木材の場合だと堅木で1mm前後、

柔らかくてもせいぜい1.5mm程度だが、今回は6mmエンドミルを使ってパスデプスは4mm強とした。

セットして切削開始

全くストレスがなく、パスデプス6mmでも問題ない感じ。

スタイロフォームは柔らか過ぎて、

ボール盤では材のぶれなどから切り口が荒れてうまくいかなかった。

切り口の荒れもこの程度であれば問題ない。

30分後

カッターで切り離し、外周はルーターで倣い切削

棚に両面テープで止めたところ。